Nie znalazłeś tego, czego szukałeś? Zapytaj nas! Mamy archiwa o wielkości 140 TB. Posiadamy wszystkie nowoczesne projekty ponownego wykorzystania i renowacji budynków o standardzie radzieckim. Napisz do nas: info@proekt.sx

Projekt kotłowni 4,0 MW

Dokumentacja projektowa bez kosztorysów i wyników badań inżynierskich dla budowy zautomatyzowanej kotłowni gazowej i sieci ciepłowniczych

Charakterystyka techniczna i ekonomiczna obiektu budowy kapitału

Powierzchnia gruntów, ha: 0,0434

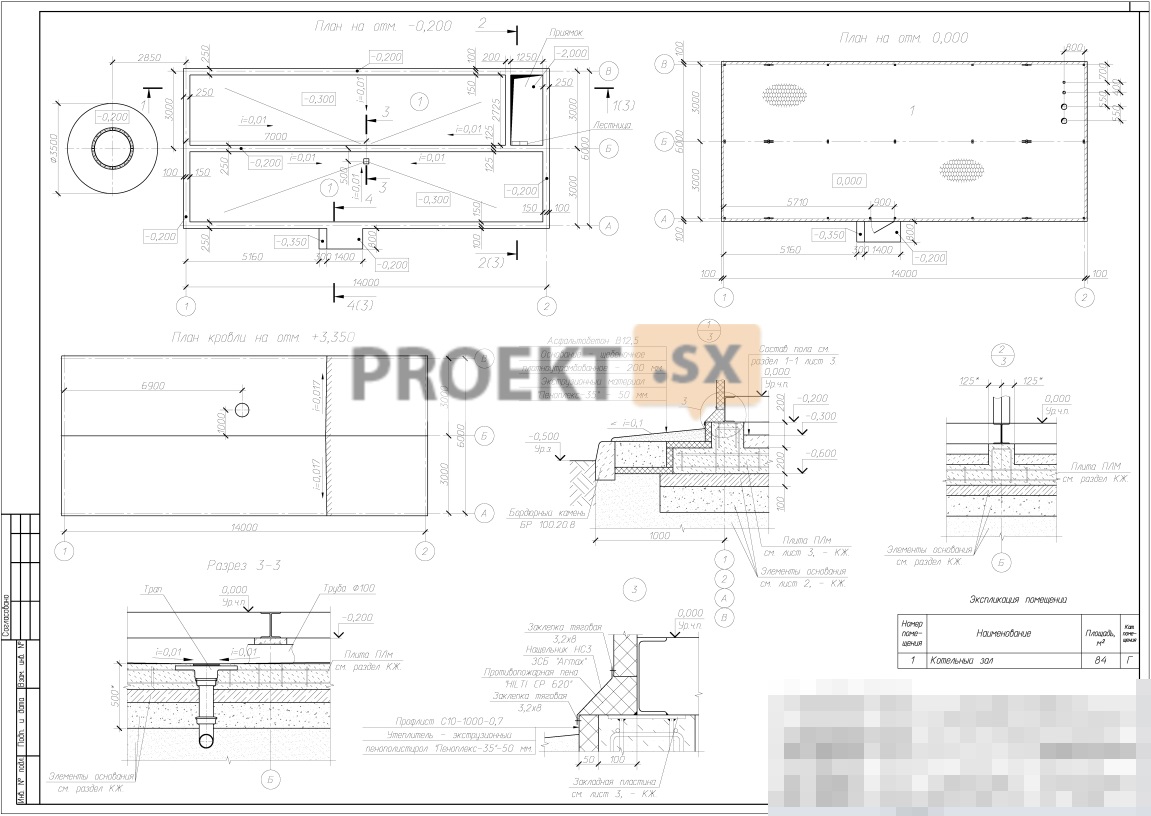

Całkowita powierzchnia zabudowy, m2: 110,26

w tym:

budynki, m2: 100,64

fundament pod rurę, m2: 9,62

Całkowita powierzchnia zabudowy, m2: 84,00

Kubatura konstrukcyjna budynku, m3: 374,88

Liczba pięter w budynku, piętro: 1

Długość sieci użyteczności publicznej, w tym:

sieci ciepłownicze, lm: 492,41

Rozwiązania architektoniczne i urbanistyczne

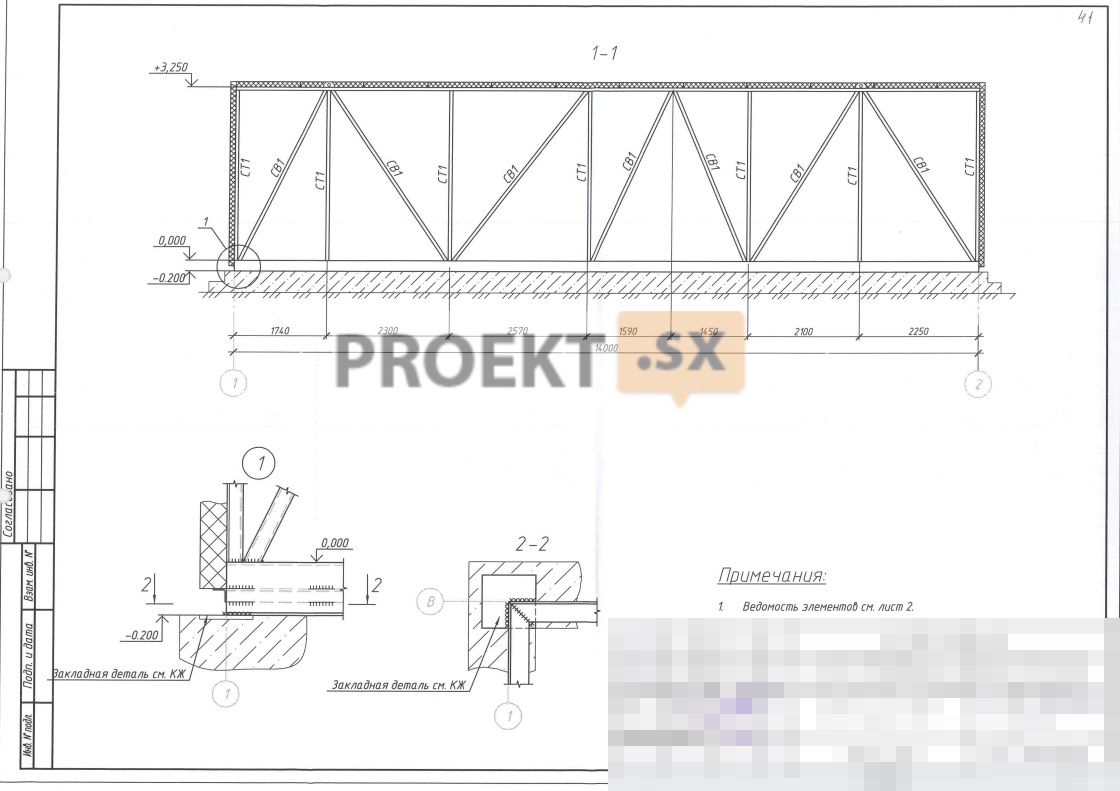

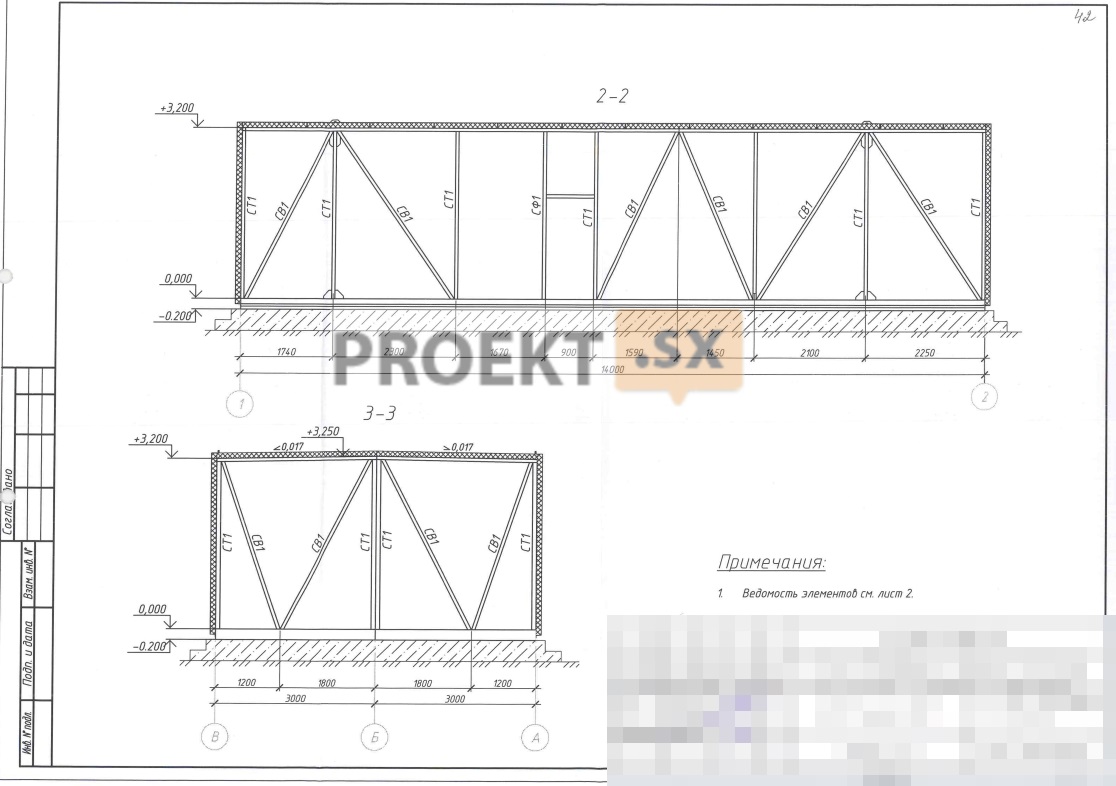

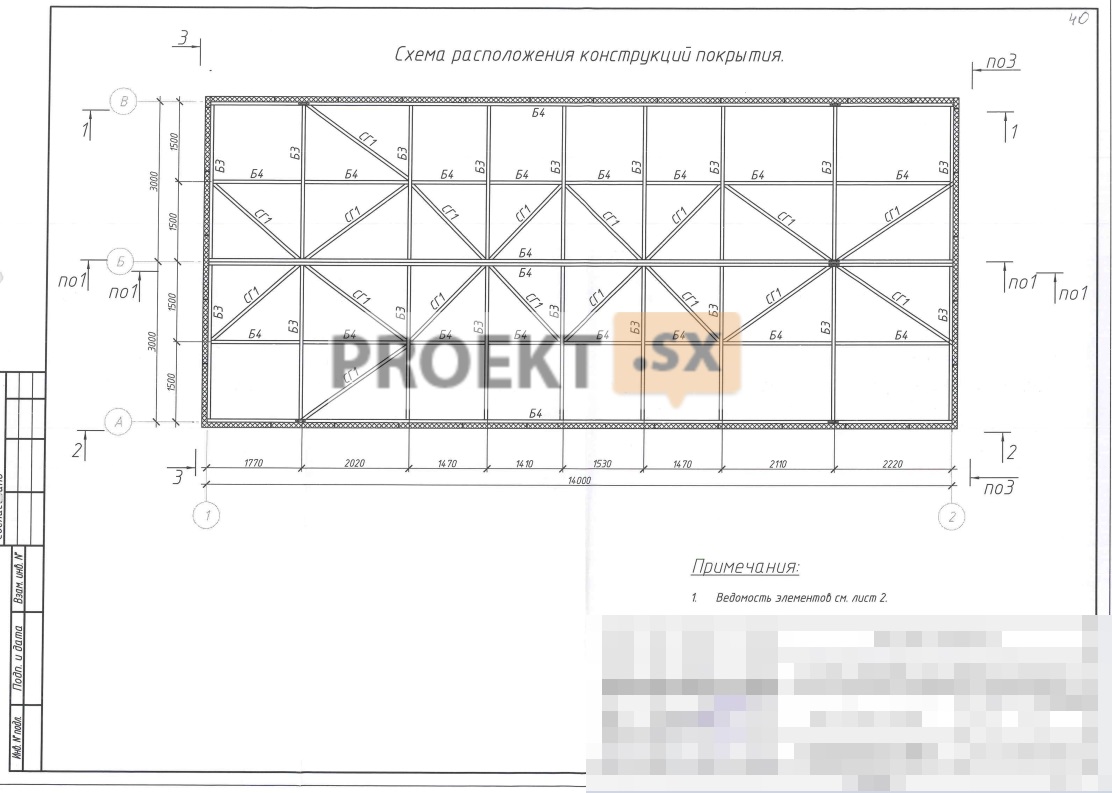

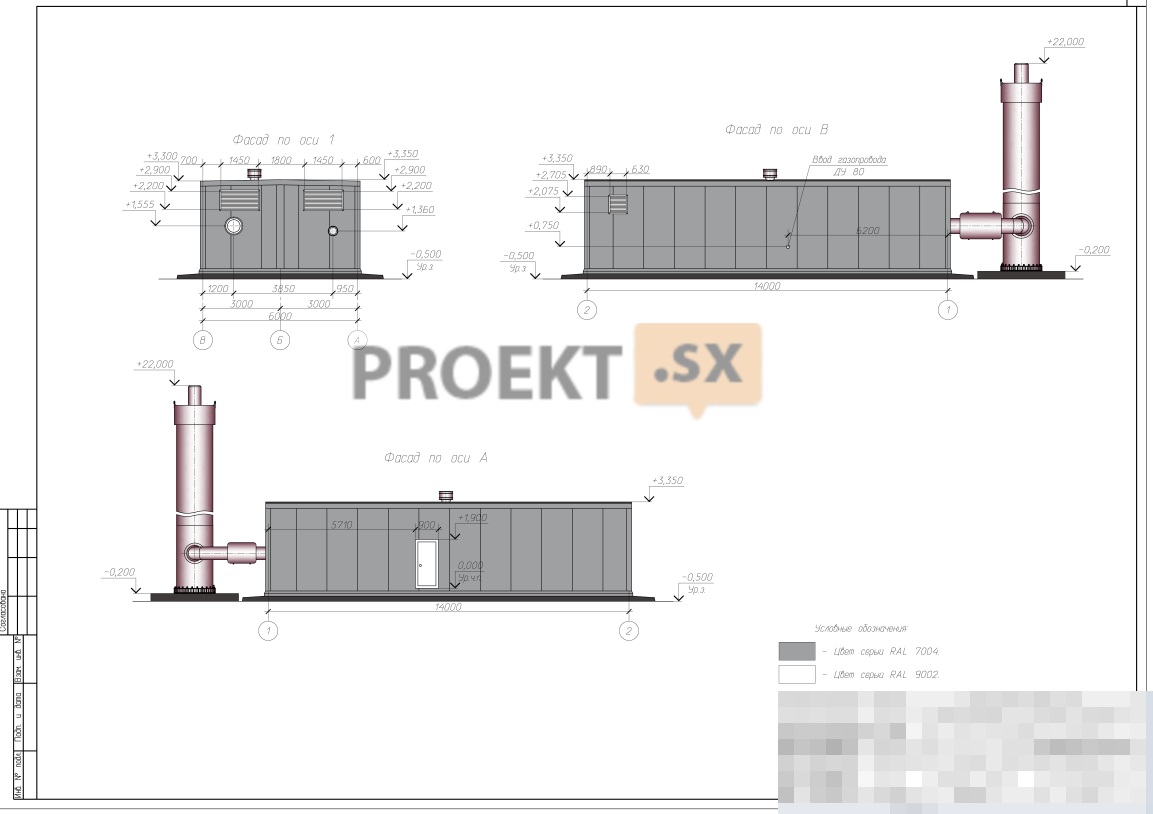

Dokumentacja projektowa przewiduje budowę autonomicznej automatycznej kotłowni gazowej AKM „Sygnał 4000” produkcji seryjnej, która wraz z sieciami ciepłowniczymi przeznaczona jest do zaopatrzenia w ciepło instalacji grzewczych, wentylacyjnych i ciepłej wody użytkowej obszarów mieszkalnych. Kotłownia gazowa AKM Signal 4000 jest produktem w pełni fabrycznie przygotowanym. Budynek kotłowni jest szkieletowy, wolnostojący, parterowy, niepodpiwniczony ani poddasza, na rzucie prostokąta o wymiarach w osiach zewnętrznych 14,00 x 6,00 m. Za wysokość względną 0,000 przyjmuje się poziom czysta podłoga w kotłowni. Wysokość kotłowni do spodu wystających konstrukcji dachowych wynosi 3,23 m. Maksymalna wysokość budynku od poziomu gruntu (minus 0,500 m) do szczytu dachu wynosi 3,85 m. W procesie produkcyjnym nie występują elementy trwałe zajęcie ludzi. Rama jest metalowa. Ściany wykonane są z płyt warstwowych o grubości 100 mm z wypełnieniem z wełny mineralnej. Drzwi metalowe, ocieplone, produkowane na wymiar, ognioodporne. Dach płaski, łączony, ocieplony, z dachem wykonanym z materiałów walcowanych na płytach warstwowych o grubości 100 mm. Pokrycie nad kotłownią przyjęto jako konstrukcję łatwo demontowalną. Drenaż jest zewnętrzny, niezorganizowany. Podłogi - podłoga podniesiona - blacha aluminiowa falista perforowana na belkach metalowych, podłoga główna - beton cementowo-betonowy z powłoką polimerową ze spadkiem w stronę drabiny. Do usuwania produktów spalania zaprojektowano komin z dwoma wylotami gazu, który jest instalowany na własnym fundamencie. Wysokość komina od poziomu gruntu (minus 0,500 m) wynosi 22,50 m. Poziom szczytu fundamentu wynosi minus 0,20 m. Wyloty gazu wykonane są ze stali nierdzewnej. Powierzchnia ściennych płyt warstwowych jest w kolorze jasnoszarym z fabryczną powłoką polimerową.

Rozwiązania konstrukcyjne i przestrzenne

Kotłownia modułowa została zaprojektowana z konstrukcji metalowych pokrytych płytami warstwowymi. Konstrukcje metalowe projektuje się z zamkniętego profilu giętego 80x4 zgodnie z GOST 30245-2003, podstawa modułu wykonana jest z dwuteowników 20B1 zgodnie z STO ASChM 20-93. Konstrukcja metalowa ze stali C245. Ściany zewnętrzne to uchylne płyty warstwowe o grubości 100 mm. Pokrycie wykonane jest z płyt warstwowych o grubości 100 mm osadzonych na metalowej ramie. Sztywność przestrzenną i stabilność budynków zapewniają połączenia pionowe i poziome. Fundamenty wykonuje się w postaci monolitycznej płyty żelbetowej o grubości 200 mm, z betonu B15, W6, F75 z cementem odpornym na siarczany. Pod fundamentem znajduje się preparat betonowy o grubości 100 mm wraz z poduszką piaskową o grubości 900 mm i preparacją z tłucznia kamiennego o grubości 200 mm. W części projektowej nie uwzględniono kominów. Fundamenty pod rurę stanowią słupy wykonane z betonu B25, W6, F75 z cementem odpornym na siarczany. Względna wysokość 0,000 odpowiada wysokości bezwzględnej +18.35 m. Zgodnie ze protokołem badań inżynieryjno-geologicznych podłoże pod fundamenty stanowi glina pylasta, szara, piaszczysta, lita o E=190 kg/cm2, φ=30°, c=0,21 kg/cm2. Obliczeniowy opór gruntów fundamentowych jest nie mniejszy niż R=2,54 kg/cm2. Nacisk na podłoże nie przekracza p=0,41 kg/cm2. W celu zabezpieczenia betonu konstrukcji podziemnych przed agresywnością, beton w klasie wodoodporności W6 na bazie cementu odpornego na siarczany, powierzchnia betonu jest zabezpieczona dwukrotnie bitumem. Oczekiwane średnie osiadanie budynku nie przekracza 2,1 cm Stabilność fundamentu rurowego jest zapewniona dla obciążeń określonych przez klienta.

Urządzenia inżynieryjne, sieci użyteczności publicznej, działalność inżynierska

Zgodnie z warunkami technicznymi podłączenia instalacji elektrycznych kotłowni do sieci elektrycznych, dwoma niezależnymi wzajemnie redundantnymi źródłami zasilania kotłowni są I i IV sekcja RU-1kV PS4/10 kV. Miejsce przyłączenia znajduje się w kotłowni ASU-220 kV. Zasilanie kotłowni odbywa się z dwóch wzajemnie redundantnych linii kablowych 10 kV. Dokumentacja projektowa przewiduje montaż certyfikowanej, seryjnej kotłowni blokowej o pełnej gotowości fabrycznej typu „Signal 4000” (certyfikat zgodności z normami rosyjskimi nr ROSS RU.ME05.N08705). Głównymi odbiorcami energii elektrycznej w kotłowni są: pompy sieciowe, pompy recyrkulacyjne obiegu kotła, wentylatory palników i pompy paliwa kotłów, pompy wspomagające zimną wodę, układ sterowania. Pod względem niezawodności zasilania kompleks odbiorników elektrycznych kotłowni należy do drugiej kategorii; system przeciwpożarowy, alarmowy, analizator gazu, system sterowania i dyspozytorstwa kotłowni - w pierwszej kategorii. Przywrócenie zasilania w przypadku przerwy w dostawie prądu do kotłowni z jednego ze źródeł: dla odbiorników mocy I i II kategorii - automatyczne, poprzez działanie urządzenia AVR ASU-1 kV kotłowni . Schemat zasilania przyjęty w dokumentacji projektowej spełnia wymagania dotyczące niezawodności zasilania odbiorców projektowanego obiektu. Szacunkowe obciążenie elektryczne kotłowni wynosi 48,4 kVA. W systemie bezpieczeństwa przyjęto TN-C-S z urządzeniem przy wejściu do kotłowni do ponownego uziemienia przewodu neutralnego i głównego układu wyrównywania potencjałów. Jako wyłącznik główny zastosowano magistralę PE VRU-0,4 kV. Jako elektrodę uziemiającą stosuje się naturalne przewody uziemiające (żelbetowe fundamenty komina, kotłowni) i sztuczny przewód uziemiający połączone w jedno urządzenie. Na kominie instaluje się stalowy piorunochron, który łączy się z elektrodą uziemiającą poprzez stalową ramę komina. Zgodnie z umową o świadczenie usług komunikacyjnych kotłownia jest podłączona do istniejącej miejskiej sieci telefonicznej. Miejsce przyłączenia znajduje się na przyłączeniu dopływowym kotłowni. Za pośrednictwem sieci komunikacyjnych kotłownia połączona jest z jednolitym systemem dyspozytorskim. Główny kanał komunikacji jest przewodowy, kanałem zapasowym jest kanał radiowy (modem GSM/GPRS); system automatycznie wybiera kanał komunikacyjny z priorytetem dla Internetu przewodowego. Sygnały alarmowe i technologiczne (w tym księgowe i informacyjne) przekazywane są automatycznie do centrum sterowania. Po otrzymaniu sygnału alarmowego dyspozytor telefonicznie wysyła grupę dyżurną znajdującą się najbliżej kotłowni, która wysłała sygnał. Centrum dyspozytorskie i grupy dyżurne działają przez całą dobę. Lista sygnałów przesyłanych do systemu dyspozytorskiego: awaryjne: I i II próg zanieczyszczenia gazem metanowym, I i II próg zanieczyszczenia gazem tlenkiem węgla, awaria analizatora gazów, pożar w kotłowni, nieuprawnione wejście do kotłowni, minimalne ciśnienie zimnej wody, minimalne ciśnienie gazu na wejściu do kotłownia, zamknięty zawór odcinający gaz, awaria pompy obiegu kotła, brak zasilania z sieci zewnętrznej, awaria wszystkich pomp; technologiczne: temperatura i ciśnienie na rurociągach zasilających i powrotnych sieci ciepłowniczej, temperatura i ciśnienie w obiegu kotła, temperatura i ciśnienie zasilania ciepłą wodą na rurociągach zasilających i powrotnych; opomiarowanie: zużycie gazu, zużycie zimnej wody, produkcja ciepła w obiegu grzewczym; sygnały informacyjne: sygnalizacja niestandardowego uzupełnienia obiegu grzewczego, dozwolonego i nieuprawnionego wejścia do kotłowni. Doprowadzenie wody i kanalizacja do odbiorców obiektu - zgodnie ze specyfikacją techniczną. Doprowadzenie wody do kotłowni odbywa się poprzez dwa doprowadzenia wykonane z rur PE Ø 110 mm, z wcześniej zaprojektowanej sieci wewnątrzblokowej. Zgodnie ze specyfikacją przepusty układane są bezpośrednio w budynku kotłowni. Na każdym wlocie zamontowane są wodomierze zgodnie z rysunkami albumu TsIRV 02A.00.00.00 (arkusze 268, 269) bez przewodów obejściowych. Gwarantowane ciśnienie w miejscu podłączenia wynosi 25 m słupa wody. Szacunkowe zużycie wody zimnej na potrzeby stałe wynosi 113,32 m3/dobę, w tym: za przygotowanie ciepłej wody – 108,0 m3/dobę; na uzupełnienie sieci ciepłowniczej – 5,28 m3/dobę; na potrzeby gospodarstwa domowego - 0,04 m3/dobę. Szacunkowe zużycie wody zimnej na potrzeby okresowe: do napełniania kotłowni - 7,0 m1/dobę (raz w roku); do napełniania sieci ciepłowniczych – 26,5 m³/dobę (raz w roku). Ze względu na brak personelu nie są realizowane sieci wodociągowe zimnej i ciepłej wody pitnej. Dla kotłowni zaprojektowano instalację wodociągową przemysłową. Wymagane ciśnienie w wodociągu przemysłowym wynosi 35,0 m słupa wody. System zaopatrzenia w wodę to ślepa uliczka. Do montażu systemu zaopatrzenia w wodę wybrano rury ze stali nierdzewnej zgodnie z GOST 9941-81. Ze względu na małą kubaturę budynku nie przewidziano wewnętrznego wodnego gaszenia pożaru. Gaszenie zewnętrzne o przepływie 10 l/s realizowane jest z hydrantu przeciwpożarowego D=125 mm, zainstalowanego na wcześniej zaprojektowanej wewnątrzblokowej sieci wodociągowej. Odprowadzenie ścieków z kotłowni odbywa się jednym wylotem D=110 mm do projektowanej studni nr 159 na wewnątrzblokowej sieci kanalizacyjnej ogólnej, chłodzenie ścieków odbywa się wewnątrz kotłowni poprzez zbiornik schładzający. Okresowy przepływ procesowy – 7,0 m3/dobę przy opróżnianiu kotłów (raz w roku) i przepływ mediów – 1 m0,04/dobę (raz w miesiącu). Do kanalizacji wybrano rury PCV. Odprowadzanie spływów powierzchniowych z dachu i przyległego terenu kotłowni na teren kotłowni jest niezorganizowane. Szacowany przepływ wód opadowych wynosi 0,53 l/s. Zaopatrzenie w ciepło projektowanego kwartału mieszkalnego nr 1 podzielone jest na 4 strefy, z których każda zaopatrzona jest w energię cieplną z indywidualnego źródła ciepła - kotłowni (4 kotłownie). Rozpatrywana dokumentacja projektowa została opracowana dla źródła zaopatrzenia w ciepło – kotłowni nr 2 oraz sieci ciepłowniczych aż do ITP budynków II strefy zaopatrzenia w ciepło. Instalacja zaopatrzenia w ciepło z kotłowni - 4-rurowa: 2D219x6,0; D108x4,0 i D89x4,0. Układanie sieci ciepłowniczych od kotłowni do budynków mieszkalnych i placówek oświaty przedszkolnej - podziemne, bezkanałowe, w nieprzejezdnych kanałach i przez podziemne grunty techniczne. Odgałęzienia dystrybucyjnych sieci ciepłowniczych - w komorach termicznych i z wykorzystaniem wkładania bezdętkowego. Układanie sieci ciepłowniczych w podziemiach technicznych domów zapewnia się z uwzględnieniem zapewnienia przejść ewakuacyjnych zgodnie z wymogami dokumentów regulacyjnych. Średnice sieci ciepłowniczych przyjmuje się zgodnie z obliczeniami hydraulicznymi. Kompensacja wydłużeń temperatury odbywa się poprzez kąty obrotu trasy i instalację kompensatorów mieszkowych. Do instalacji podziemnej: rury stalowe st. 20 gr. B (GOST 10704-91) w izolacji przemysłowej PPU-PE z UEC (GOST 30732-2006), preizolowane rury polimerowe w izolacji termicznej ze spienionego polietylenu w osłonie z tworzywa sztucznego falistego „Isoproflex-A” o średnicy DN 140 mm lub mniej, rury ze stali nierdzewnej (GOST 9941-81) w izolacji PPU-PE. W przypadku instalacji naziemnej te same rury są izolowane produktami z wełny mineralnej warstwą wierzchnią z folii aluminiowej. Wodę z sieci ciepłowniczych odprowadza się studzienkami przelewowymi do kanalizacji. Według badań inżynieryjno-geologicznych poziom wód gruntowych kształtuje się na głębokości 3,3 – 4,6 m, co umożliwiło wykonanie wszystkich sieci ciepłowniczych bez towarzyszącego drenażu. Źródłem zaopatrzenia w ciepło jest projektowana wolnostojąca kotłownia gazowa AKM „Signal 4000”. W kotłowni przewidziano instalację dwóch kotłów wodnych: „Termotekhnik” TT100 o mocy 1500 kW i „Termotekhnik” TT100 o mocy 2500 kW produkcji firmy „Entroros”. Moc zainstalowana kotłowni wynosi 4000 kW. Kotłownia – 3-obwodowa. Pierwszy obwód to obieg kotła o temperaturze 110–900 ° C i ciśnieniu w kotle 0,55 MPa; drugi – sieć 95–700С; trzeci – zaopatrzenie w ciepłą wodę 650C. Tryb pracy kotłów to stała temperatura na wylocie z kotła 1100C i regulacja temperatury na wejściu do kotła 600C, zapewniona przez indywidualne trójdrogowe zawory regulacyjne i pompy obiegowe. Instalacja grzewcza jest podłączona do obiegu kotła niezależnym obiegiem poprzez dwa składane płytowe wymienniki ciepła M10-BFM 2667 kW firmy Alfa Laval z dwiema pompami obiegowymi. Aby zapewnić pogodową kontrolę temperatury płynu chłodzącego, w skład systemu wchodzi zawór regulacyjny MHF32F zamontowany na obiegu grzewczym, czujniki temperatury TP1 zamontowane na sieci zasilającej oraz regulator powietrza zewnętrznego GTS z regulatorem Entromatic. Podłączenie instalacji CWU do obiegu kotła odbywa się według niezależnego schematu za pomocą dwóch składanych płytowych wymienników ciepła M6-MG o mocy 1200 kW każdy, tej samej firmy z dwiema pompami obiegowymi. Aby utrzymać stałą temperaturę płynu chłodzącego, przewidziano: zawór trójdrogowy MHF32F, czujnik temperatury TW2 za wymiennikiem ciepła i jednostkę sterującą Entromatic. Obiegi kotła i sieci zasilane są z sieci wodociągowej po chemicznym uzdatnieniu wody.