Nie znalazłeś tego, czego szukałeś? Zapytaj nas! Mamy archiwa o wielkości 140 TB. Posiadamy wszystkie nowoczesne projekty ponownego wykorzystania i renowacji budynków o standardzie radzieckim. Napisz do nas: info@proekt.sx

Projekt kotłowni 15 MW

Projekty, dokumentacje wykonawcze wraz z kosztorysami i wynikami ekspertyz inżynieryjnych dla budowy i przebudowy obiektów ciepłowniczych. Budowa kotłowni i przebudowa sieci ciepłowniczych.

Wskaźniki techniczne i ekonomiczne

Moc zainstalowana kotłowni: 12,9 Gcal/h (15 MW).

Powierzchnia gruntów, ha: 0,0421

Powierzchnia zabudowy, m2: 273,67

Całkowita powierzchnia zabudowy, m2: 242,0

Kubatura konstrukcyjna budynku, m3: 1041,07

Długość sieci użyteczności publicznej łącznie z licznikami bieżącymi: 3211,4

Sieci ciepłownicze, mb: 2687 (5374,4 w obliczeniach jednorurowych)

Sieci wodociągowe, mb: 62,0

Sieci kanalizacyjne, mb: 27,5

Sieci zasilające, rm: 153,0

Sieci gazownicze, mb: 44,50

Sieci komunikacyjne, godz.: 237,4

Szacunkowy koszt na poziomie ceny bazowej z 2001 roku (bez VAT)

Razem: tysiące rubli: 36061,22

Prace budowlano-montażowe, tysiące rubli: 11432,15

Sprzęt, tysiące rubli: 20829,51

Inne wydatki, tysiące rubli: 3799,56

w tym :

PIR, tysiąc rubli: 1845,53

kwoty podlegające zwrotowi, tysiące rubli: 239,91

Szacunkowy koszt przy obecnym poziomie cen z sierpnia 2011 (z VAT)

Razem: tysiące rubli: 158331,45

Prace budowlano-montażowe, tysiące rubli: 61571,20

Sprzęt, tysiące rubli: 76440,15

Inne wydatki, tysiące rubli: 20320,10

w tym:

PIR, tysiąc rubli: 8129,00

VAT, tysiące rubli: 23973,10

kwoty podlegające zwrotowi, tysiące rubli: 1304,75

Rozwiązania architektoniczne i urbanistyczne

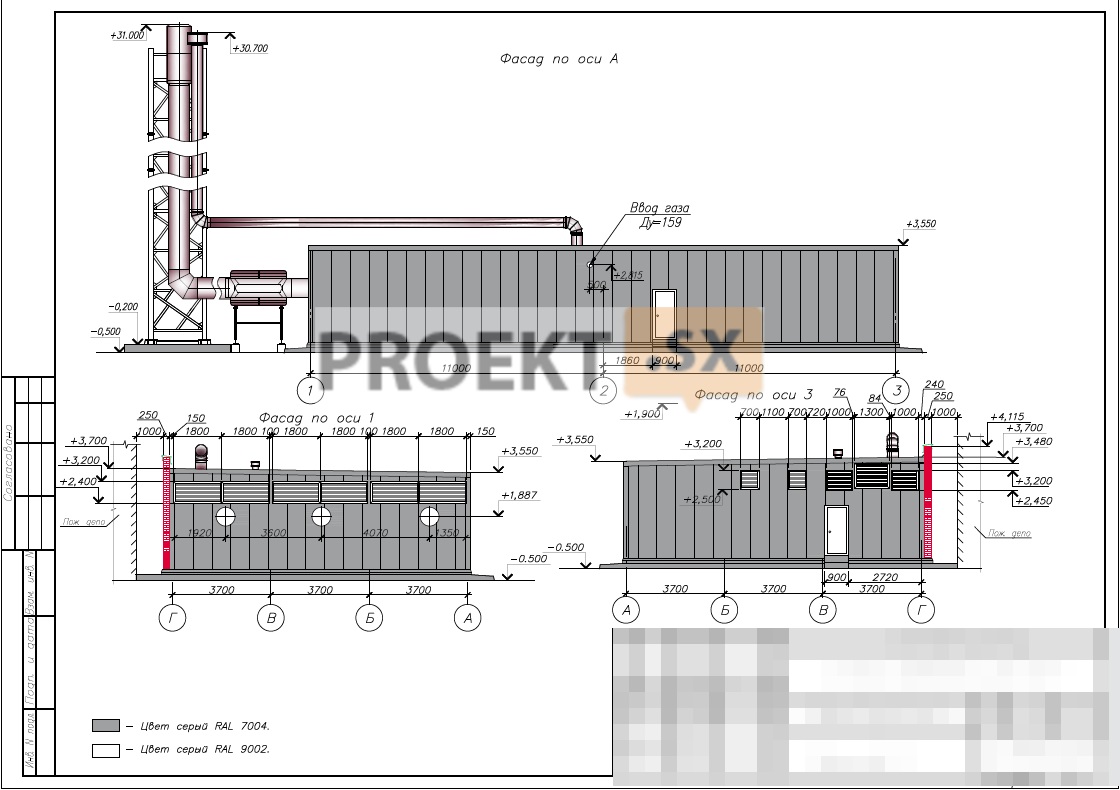

Budynek kotłowni jest budynkiem wolnostojącym, parterowym, na rzucie prostokąta, o wymiarach całkowitych w osiach 22,00x11,00 m. Wysokość budynku od poziomu gruntu do szczytu dachu wynosi 4,05 m. Za ocenę względną 0,000 przyjęto poziom wykończonej podłogi pierwszego piętra odpowiadający ocenie bezwzględnej 8.52 m. Budynek kotłowni jest parterową konstrukcją szkieletową, utworzoną z modułów zautomatyzowanej kotłowni modułowej „Signal 15000”, posadowionej na fundamencie z płyty żelbetowej monolitycznej, w której zlokalizowana jest kotłownia i pomieszczenie generatora diesla. Rama budynku to konstrukcje metalowe. Wykończenie elewacji: Ściany - wielowarstwowe płyty ścienne z wewnętrzną warstwą izolacji z płyt wełny mineralnej i powierzchniami zewnętrznymi z malowanej blachy profilowanej. Dach jest płaski, wykonany z walcowanych materiałów hydroizolacyjnych, z zorganizowanym na zewnątrz odpływem. Dostęp do kotłowni zapewniają drzwi. Do budowy kotłowni przewidziano przedłużenie przeciwpożarowej ściany ceglanej o grubości 250 mm w osi G. W pobliżu budynku kotłowni zaprojektowano komin będący przestrzenną konstrukcją metalową z trzema kanałami gazowymi o wysokości 31,00 m.

Rozwiązania konstrukcyjne i przestrzenne

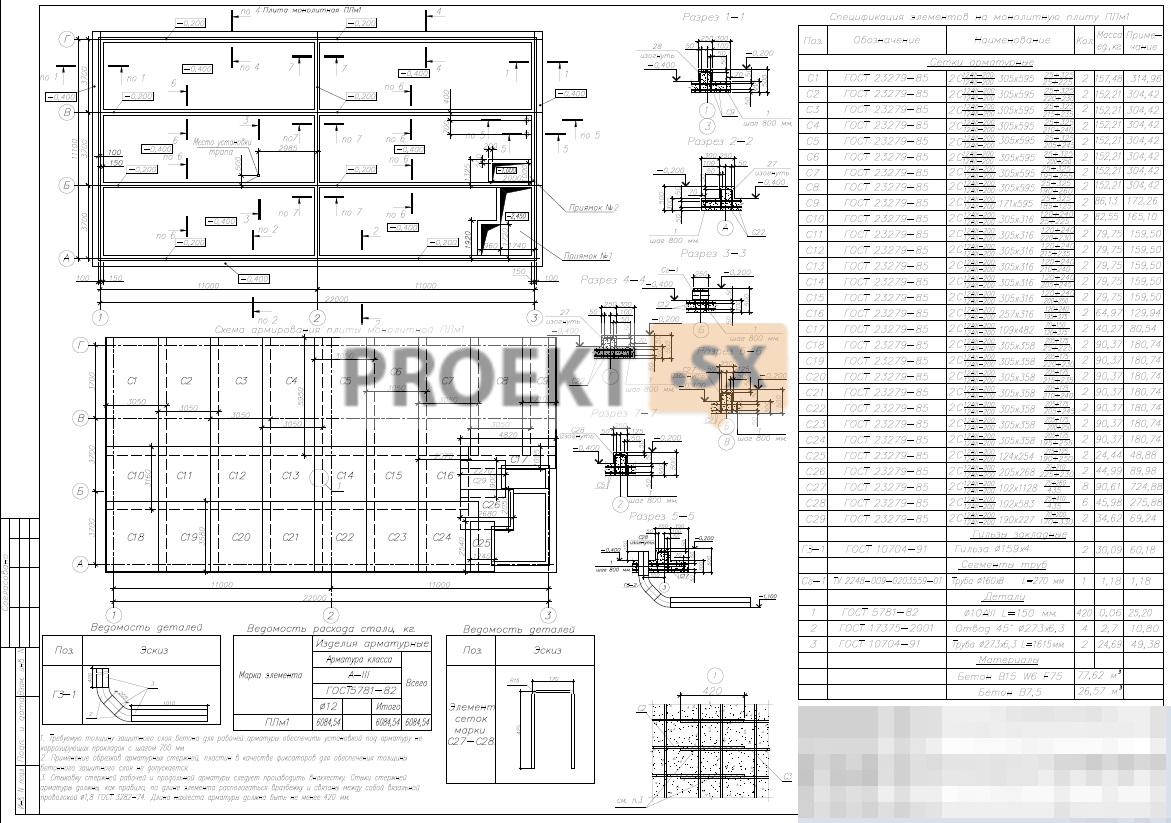

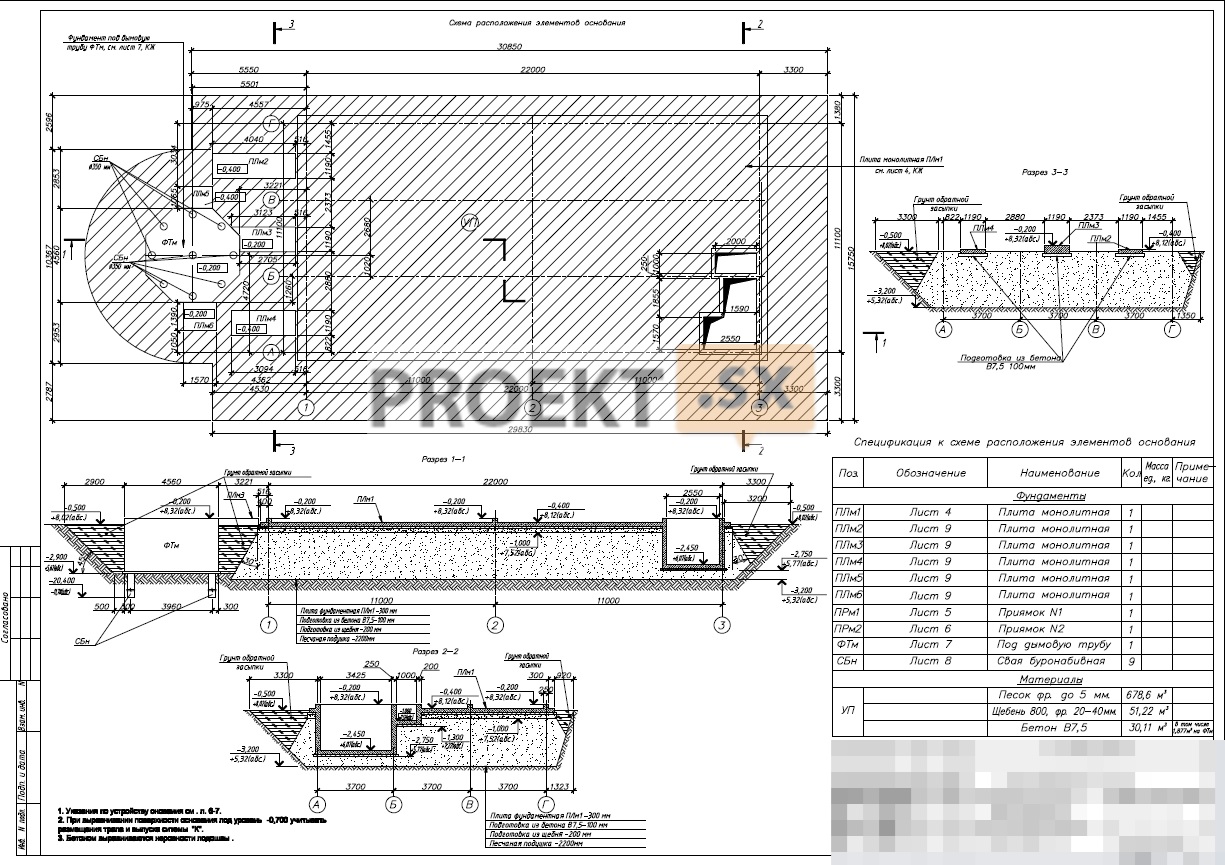

Kotłownia modułowa została zaprojektowana z łatwych w montażu konstrukcji metalowych z okładziną typu „sandwich”. Konstrukcje metalowe wykonane są z zamkniętego profilu giętego 80x4 itp. (połączenia z profilu giętego 60x5) zgodnie z GOST 30245-2003. Podstawa belek dwuteowych 20B1 według STO ASChM 20-93 i ceowników 16P, 20P według GOST 8240-97. Stal C245. Ściany zewnętrzne to płyty uchylne typu „sandwich” o grubości 100 mm. Pokrycie wykonane jest z płyt warstwowych o grubości 100 mm na ramie metalowej. Sztywność przestrzenną i stabilność budynków zapewnia wspólna praca metalowych stojaków, połączeń pionowych i poziomych oraz dysku twardego powłoki. Fundamenty wykonuje się w postaci monolitycznej płyty żelbetowej o grubości 300 mm z żebrami 500x250 mm, z betonu B15, W6, F75. Pod fundamentem przewidziano przygotowanie betonu o grubości 100 mm. Komin o wysokości 31 m (3 przewody kominowe o średnicy zewnętrznej 700 mm) osadzony jest na przestrzennej konstrukcji metalowej posadowionej na własnym fundamencie. Podstawy palowe pod rurę. Pale wiercone o średnicy 350 mm i długości ~20 m, beton B25, W6, F75. Kratki słupowe wykonane z betonu B25, W6, F75. Względna wysokość 0.00 odpowiada bezwzględnej wysokości +8,52 m. Zgodnie ze protokołem badań inżynieryjno-geologicznych podłoże poduszki piaskowej stanowią piaski grube i żwirowe, luźne (po zagęszczeniu przewidzianym w dokumentacji projektowej) o E=300 kg/cm2, φ=35, c=1 KPa. Obliczeniowy opór gruntów fundamentowych jest nie mniejszy niż R=3,52 kg/cm2. Nacisk na podłoże nie przekracza p=0,194 kg/cm2. Podstawę pali stanowi glina ogniotrwała o IL=0.46, φ=21, c=25 kPa, E=12 MPa. Maksymalny poziom wód gruntowych na abs. wzniesienia 5,5 m. Wody gruntowe nie są agresywne w stosunku do betonu o normalnej przepuszczalności. W celu zabezpieczenia betonu konstrukcji podziemnych beton ma klasę wodoodporności W6, powierzchnia betonu jest zabezpieczana poprzez pokrycie mastyksem MBR-65. Oczekiwane średnie osiadanie budynku wynosi nie więcej niż 1,2 cm, zapewniona jest stabilność rury. Przegląd techniczny budynków otaczającej zabudowy (3 budynki, budynek mieszkalny przy ulicy Woroneżskiej 26-28, litera A, w odległości 12 m od projektowanej kotłowni (kategoria 3), budynek przy ul. Ligovsky, 149, dosł. H w odległości 18 m (kategoria 2), budynek wzdłuż ulicy Woroneżskiej, 28 budynek 1 w odległości 12 m) (kategoria 3).

Urządzenia inżynieryjne, sieci użyteczności publicznej, działalność inżynierska

Dokumentacja projektowa przewiduje przyłączenie istniejących budynków mieszkalnych, użyteczności publicznej i administracyjnych do projektowanej kotłowni zgodnie z listą programu celowego uzgodnionego i zatwierdzonego przez kierownictwo długoterminowego rozwoju i inwestycji. Całkowite całkowite podłączone obciążenie cieplne (bez strat) wynosi 7,841 Gcal/h, w tym 7,822 Gcal/h na ogrzewanie i 0,019 Gcal/h na technologię. To samo, biorąc pod uwagę straty w sieciach (7%) – 8,389 Gcal/h, w tym na ogrzewanie – 8,369 Gcal/h i technologię – 0,020 Gcal/h. Kategoria niezawodności dostaw ciepła do wszystkich odbiorców energii cieplnej jest druga. Na miejscu istniejącej kotłowni przeznaczonej do rozbiórki przewiduje się budowę projektowanej wolnostojącej kotłowni grzewczej. System zaopatrzenia w ciepło jest dwururowy. Czynnikiem chłodzącym na wyjściu z kotłowni jest woda o temperaturze 95-700C. Zgodnie z położeniem połączonych budynków względem kotłowni, z tej ostatniej wyprowadzono 4 wyjścia sieci ciepłowniczych. Układanie sieci ciepłowniczych od kotłowni do ITP - podziemne bezkanałowe, w kanałach nieprzejezdnych w narożnikach trasy i pod jezdnią; w przypadkach oraz wzdłuż istniejących i nieistniejących ciągów komunikacyjnych przez piwnice budynków. Wejścia do budynków - poprzez tuleje stalowe z uszczelkami dławnicowymi i zespołami uszczelniającymi. Układanie sieci ciepłowniczych pod drogami - na płycie betonowej pełnej z wtopioną blachą. Rury do instalacji podziemnej, zgodnie z Założeniem Projektowym: DN > 125 mm - stal spawana elektrycznie GOST 10704-91 gr.V art. 20 GOST 1050-88 w izolacji przemysłowej PPU-PE z UEC GOST 30732-06; DuKotłownia - wolnostojąca, grzewcza, automatyczna, gazowa. Zgodnie z Założeniem Projektowym do kotłowni przyłącza się odbiorców energii cieplnej zgodnie z listą adresową z całkowitym obciążeniem cieplnym uwzględniającym straty (7%) - 8.389 Gcal/h i uwzględnia się przyszłe obciążenie cieplne - 3,389 Gcal/godz. Całkowite obciążenie cieplne kotłowni, uwzględniające zużycie na potrzeby własne kotłowni, wynosi 11,896 Gcal/h (13738 kW). Kotłownia należy do drugiej kategorii pod względem niezawodności dostaw ciepła do odbiorców. Do montażu przyjęto trzy kotły wodne Termotechnik TT o mocy 5000 kW firmy Entroros LLC. Moc zainstalowana kotłowni wynosi 12,9 Gcal/h (15 MW). Zgodnie z Specyfikacją Techniczną kotły wyposażone są w palniki kombinowane GKP-500 M z multiblokami typu DMV-D oraz układ sterowania Wise Drive 100. Sterowanie pracą urządzeń kotłowni zapewniają systemy: – Entromatic 50.1 - sterowanie pracą trzech kotłów w kaskadzie, sterowanie wspólną pracą kotłów z palnikami w zależności od obciążenia, sterowanie obiegiem grzewczym; Entromatic 50.2 steruje obiegiem kotła, a Entromatic 50.3 steruje obiegiem sieci. Tryb pracy kotłów to stała temperatura na wylocie z kotła - 1100 i kontrola temperatury na wlocie do kotła. Granice regulacji mocy kotła wynoszą 25 – 100%. Kotłownia jest dwuprzewodowa. 1. obwód – kocioł 110-750С; drugi - sieć 95-700С. Podłączenie instalacji grzewczej do sieci ciepłowniczych obiegu kotła odbywa się poprzez dwa (jeden zapasowy) wymiennik ciepła typu M15-MFM firmy Alfa Laval z pompami sieciowymi IL100/170. Regulacja temperatury płynu chłodzącego zgodnie z harmonogramem temperatur - zawór trójdrogowy typu MHF32F przed wymiennikami ciepła, czujnik temperatury typu TP1 na wodzie sieciowej za wymiennikami ciepła, czujnik temperatury powietrza zewnętrznego typu GTS oraz sterowanie Entromatic jednostka. Obwody kotła i sieci zasilane są z dostaw domowych. zaopatrzenie w wodę pitną ze wstępnym uzdatnieniem wody w jednostce dozującej TEKNA APG. Zużycie gazu dla mocy zainstalowanej wynosi 1752,7 m3/h. Źródłem dostaw gazu jest istniejący gazociąg średniociśnieniowy o średnicy DN500 mm. Na wlocie gazociągu Du150 mm o ciśnieniu 0,12 MPa, armatura, filtr FN6-1, zawór elektromagnetyczny VN6N-Z, przepustnica regulacyjna ER6-6 PR, zespół dozowania gazu oparty na gazomierzu STG- Zainstalowano 150–1000. Na odgałęzieniach do kotłów - armatura, filtr siatkowy, reduktor ciśnienia gazu typu Norval-375-G-SN z wbudowanym zaworem odcinającym, PSK typu VS/AM. Kotłownia wyposażona jest w automatyczną instalację gaśniczą proszkową. Kotły wyposażone są w systemy automatyki, sterowania, regulacji i bezpieczeństwa. Dopływ gazu do kotłowni zostaje odcięty w przypadku: wzrostu lub spadku ciśnienia gazu przed palnikami; obniżenie ciśnienia powietrza przed palnikami; zgaszenie pochodni; wzrost lub spadek temperatury wody na wylocie kotła; ze wzrostem lub spadkiem ciśnienia wody na wylocie kotła; w przypadku awarii zasilania. sieci; przy drugim progu zanieczyszczenia gazowego pomieszczenia metanem lub tlenkiem węgla; w przypadku pożaru. Usuwanie produktów spalania podczas spalania gazu - poprzez indywidualne izolowane cieplnie kominy z kanałami gazowymi ze stali nierdzewnej, wyposażone w tłumiki, zawory przeciwwybuchowe, włazy, spusty kondensatu oraz armaturę do podłączenia analizatorów gazów. Zaopatrzenie w wodę i odprowadzanie wody - zgodnie z warunkami podłączenia. Zaopatrzenie w wodę (zaopatrzenie w wodę) odbiorców obiektu odbywa się poprzez dwa przyłącza wodociągowe o średnicy 110 mm z publicznej sieci wodociągowej o średnicy 221 mm przy ulicy. Do układania wlotów wody wybrano rury polietylenowe zgodnie z GOST 18599-2001. Zaprojektowane wpusty umożliwiają montaż wodomierzy zgodnie z rysunkami TsIRV 02A.00.00.00 arkusze 50, 51. Gwarantowane ciśnienie w miejscu przyłączenia wynosi 28 metrów słupa wody. Zużycie zimnej wody 34,83 m³/dobę, w tym: na uzupełnienie sieci ciepłowniczych – 34,83 m³/dobę. Okresowe potrzeby: do czyszczenia na mokro kotłowni – 0,10 m³/dzień (raz w miesiącu); do napełniania sieci ciepłowniczych – 224,22 m³/dobę (raz na rok); do napełniania instalacji kotłowej - 30,72 m1/dobę (raz w roku). Dla obiektu zaprojektowano wspólną instalację wodociągową, ślepą, z obwodnicą wejść. Do urządzenia zintegrowanego systemu zaopatrzenia w wodę wybrano rury wykonane ze stali odpornej na korozję zgodnie z GOST 11068-81. Wymagane ciśnienie dla potrzeb technologicznych (napełnianie sieci ciepłowniczych) wynosi 44,86 m słupa wody. Wymagane ciśnienie dla potrzeb wewnętrznego gaszenia pożaru wynosi 18,68 m słupa wody. Zużycie wody do gaszenia wewnętrznego pożaru wynosi 2x2,6 l/s. Ilość hydrantów przeciwpożarowych o średnicy 50 mm - 2 kawałek. Gaszenie zewnętrzne odbywa się z istniejącego hydrantu nr 69 na publicznej sieci wodociągowej o średnicy 221 mm w ciągu ulicy Woroneżskiej. Zużycie wody do zewnętrznego gaszenia pożaru wynosi 10 l/s. Odprowadzanie ścieków bytowych w ilości 0,10 m1/dobę (30,72 raz w miesiącu), ścieków technologicznych z odpływu obiegu kotła w ilości XNUMX mXNUMX/dobę (1 raz w roku) dokonuje się jednego wprowadzenia do zakładowej sieci kanalizacji przemysłowej z odprowadzeniem ścieków do studni nr 119 na istniejącej wewnątrzpodwórzowej sieci kanalizacyjnej gminnej o średnicy 230 mm. Na wylocie z kotłowni znajduje się studnia z zaworem zwrotnym, studnia z zaworem i studnia kontrolna. Odprowadzenie wód opadowych z dachu i przyległego terenu o natężeniu przepływu 11,07 l/s przewidziano w projektowanej studni deszczowej D1 z przyłączem do studni nr 114 na podwórkowej sieci kanalizacyjnej o średnicy 230 mm . Do układania przydomowych sieci kanalizacyjnych wybrano rury polipropylenowe o średnicach 160/138 mm i 225/200 mm. Dla obiektu zaprojektowano kanalizację przemysłową. Do instalacji kanalizacji przemysłowej wybrano żeliwne rury kanalizacyjne zgodne z GOST 6942-98. Zasilanie kotłowni realizowane jest zgodnie ze specyfikacją techniczną. Moc dozwolona do podłączenia wynosi 179,4 kVA zgodnie z III kategorią niezawodności. Źródło zasilania - PS-542. Miejscem przyłączenia do sieci jest RU-0,38 kV nowej TP. Wymagana kategoria zasilania odbiorników elektrycznych w kotłowni to II. Jako drugie źródło zasilania, zgodnie ze specyfikacją zamówienia, przewidziano stacjonarny agregat prądotwórczy na olej napędowy SDMO-V350K Nexys Silent (318 kVA). Redundantne zasilanie układu automatyki i dyspozytorstwa realizowane jest z niezależnego źródła – UPS (akumulator – 1,5 kVA). Szacowany czas przywrócenia dostaw ciepła do odbiorców kotłowni po przerwie w dostawie prądu z PS-542 wynosi nie więcej niż 5 minut. Schemat zasilania przyjęty w dokumentacji projektowej nie spełnia wymagań dotyczących niezawodności zasilania odbiorców projektowanego obiektu zgodnie z pkt. 1.2.19, 1.2.20 zasad wykonywania instalacji elektrycznych. Obciążenie projektowe kotłowni wynosi 179,4 kVA. Aby podłączyć nową podstację transformatorową (BKTP) do rozdzielnicy - 0,38 kV, zapewnione jest ułożenie kabla marki APvBbShp-1kV; przekrój: 4x240 mm² od rozdzielnicy głównej kotłowni. Przekrój kabla sprawdzono pod kątem długotrwałego dopuszczalnego obciążenia, utraty napięcia, warunku odłączenia uszkodzonego odcinka przy jednofazowym prądzie zwarciowym. Odbiorcami energii elektrycznej kotłowni są: odbiorniki elektryczne urządzeń technologicznych, pompy sieciowe i obiegowe, kotły ciepłej wody, oprzyrządowanie, silniki elektryczne systemów wentylacyjnych, robocze, oświetlenie awaryjne; urządzenia alarmowe przeciwpożarowe; środki transportu; Oświetlenie zewnętrzne.