Nie znalazłeś tego, czego szukałeś? Zapytaj nas! Mamy archiwa o wielkości 140 TB. Posiadamy wszystkie nowoczesne projekty ponownego wykorzystania i renowacji budynków o standardzie radzieckim. Napisz do nas: info@proekt.sx

Projekt kotłowni 9,5 MW

Dokumentacja projektowa, robocza wraz z kosztorysami i wynikami ekspertyz inżynierskich na budowę i przebudowę obiektów ciepłowniczych. Budowa kotłowni i sieci ciepłowniczych.

Charakterystyka techniczna i ekonomiczna obiektu budowy kapitału

Powierzchnia działki, m²: 350

Powierzchnia zabudowy, m²: 182,4

Całkowita powierzchnia zabudowy, m²: 336

Kubatura konstrukcyjna budynku, m3: 1229,48

Liczba pięter, piętro: 2

Wydajność, MW: 9,5

Długość sieci użyteczności publicznej łącznie z licznikami bieżącymi: 3093

Sieci ciepłownicze, lm: 2683

Sieci wodociągowe, mb: 92,7

Sieci kanalizacyjne, mb: 36,7

Sieci zasilające, rm: 153

Sieci gazownicze, mb: 73,6

Sieci komunikacyjne, godz.: 54

Szacunkowy koszt na poziomie ceny bazowej z 2001 roku (bez VAT)

Razem tysiące rubli: 24565,37

Prace budowlano-montażowe, tysiące rubli: 6073,71

Sprzęt, tysiąc rubli: 15905,31

Inne wydatki, tysiące rubli: 2586,35

w tym:

PIR, tysiąc rubli: 1274,04

kwoty podlegające zwrotowi, tysiące rubli: 27,02

Szacunkowy koszt przy obecnym poziomie cen na sierpień 2011 (z VAT)

Razem: tysiące rubli: 103492,85

Prace budowlano-montażowe, tysiące rubli: 32433,12

Sprzęt, tysiąc rubli: 58369,31

Inne wydatki, tysiące rubli: 12690,42

w tym:

PIR, tysiąc rubli: 4716,31

VAT, tysiące rubli: 13851,21

kwoty podlegające zwrotowi, tysiące rubli: 707,62

Rozwiązania architektoniczne i urbanistyczne

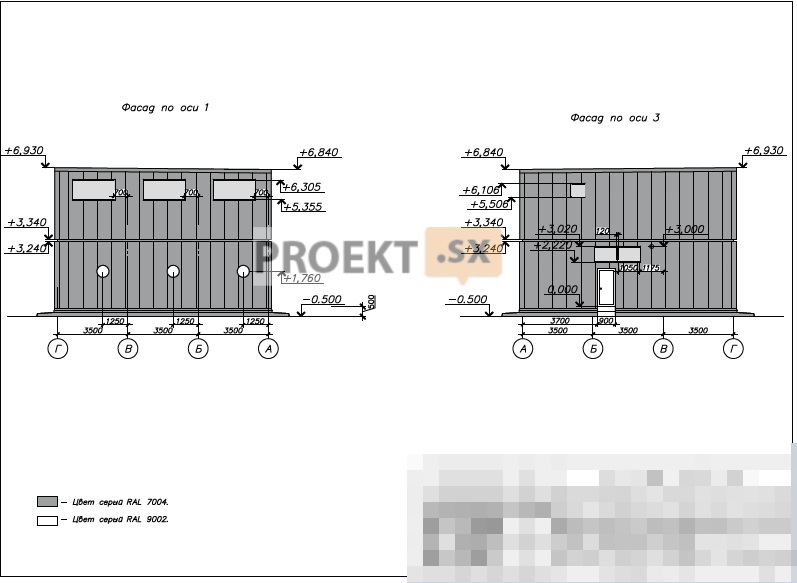

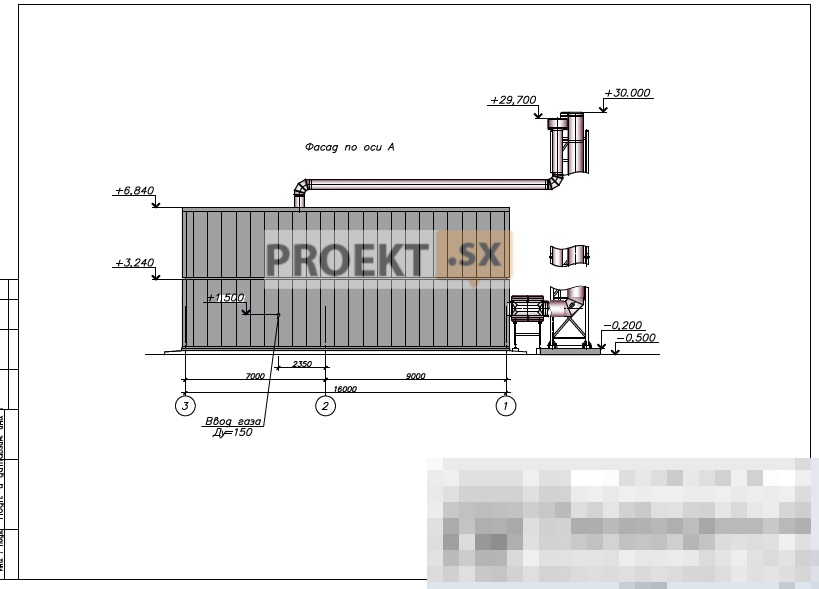

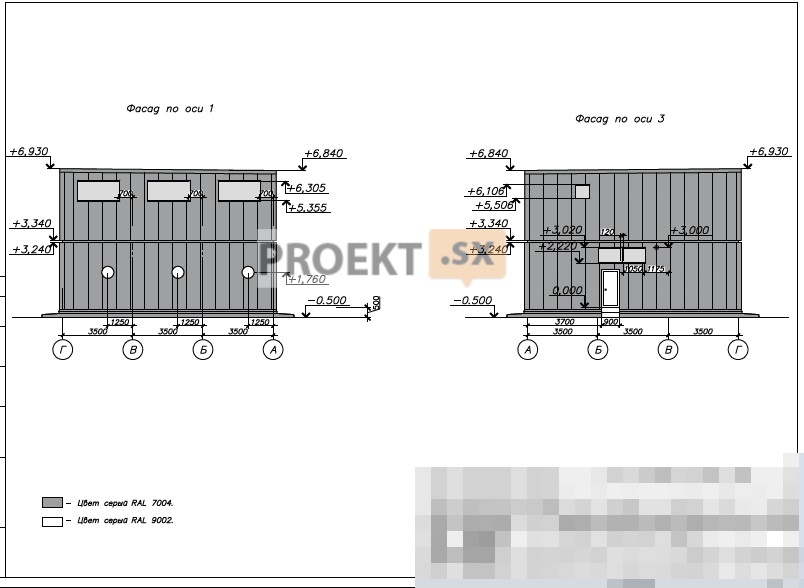

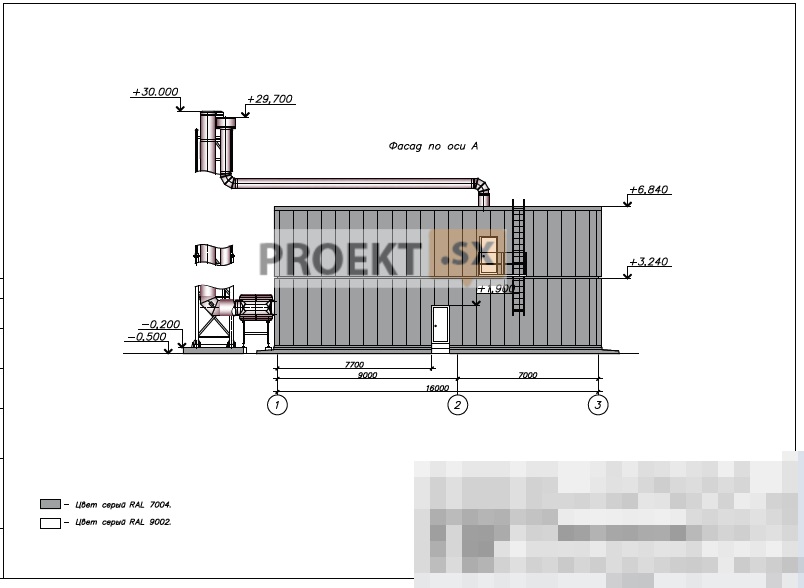

Projektowany budynek kotłowni jest dwukondygnacyjny, na rzucie prostokąta, niepodpiwniczony, o wymiarach w skrajnych osiach 16,0x10,5 m. Maksymalna wysokość budynku od poziomu gruntu projektowego do szczytu attyki wynosi 7,34 m. Poziom wykończonej podłogi przyjmuje się jako względną ocenę 0,000 kotłowni, co odpowiada ocenie bezwzględnej 6.46. Ściany zewnętrzne wykonane są z trójwarstwowych płyt warstwowych. Pokrycie wykonane jest z płyt warstwowych. Dach jest zwinięty, odpływ jest niezorganizowany na zewnątrz. Wykładzina podłogowa - blacha aluminiowa „soczewica”. Przegrody pomieszczenia generatora diesla wykonane są z płyt warstwowych. Dostępne są konstrukcje łatwe do resetowania - płyty dachowe. Komin zaprojektowano na wysokość 30,0 m od poziomu czystej podłogi kotłowni.

Rozwiązania konstrukcyjne i przestrzenne

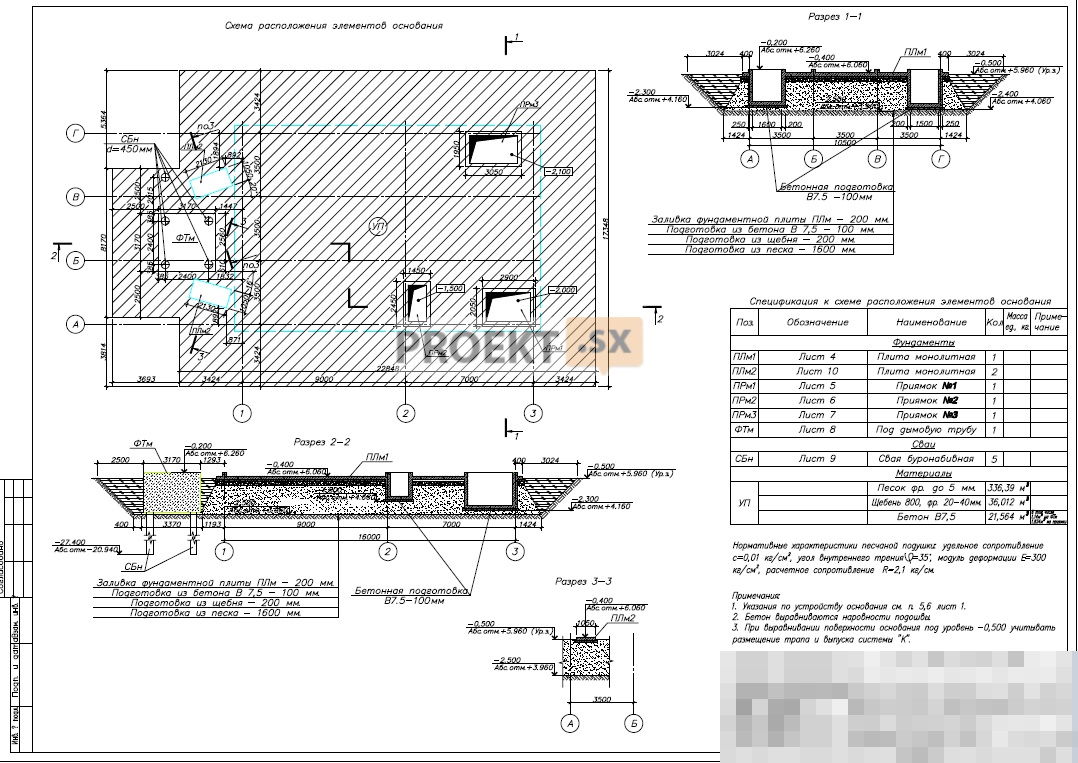

Budynek kotłowni ma normalny poziom odpowiedzialności, zaprojektowany na miejscu demontażu kotłowni. Schemat konstrukcyjny budynku to system szkieletowy konstrukcji stalowych. Sztywność przestrzenną i stabilność budynku zapewniają pionowe połączenia słupów i poziome połączenia dachu. Obliczenia budynku wykonano przy użyciu pakietu oprogramowania SCAD w wersji 11.3. Ściany zewnętrzne - stalowe, trójwarstwowe płyty warstwowe uchylne o grubości 100 mm. Panele mocuje się do słupów szkieletu budynku. Kolumny - stalowe z giętych, zamkniętych, spawanych profili kwadratowych. Główny rozstaw kolumn wynosi 2,04 x 3,5 m, 2,56 x 3,5 m, przekrój kolumn to 80x80x4 mm. Belki podłogowe na wysokości. 0,000, +3,480 i powłoki - stal z profili walcowanych, odcinek I 20 B1, ceownik nr 20 P, nr 12 P. Zakład na elewacji. +3,480 - krata stalowa na belkach stalowych. Powłoka - stalowa trójwarstwowa warstwa warstwowa - panele o grubości 100 mm na belkach stalowych powłoki. Schody - stalowe z profili walcowanych. Ogrodzenie terenu - krata stalowa z rur kwadratowych. Fundamentem ogrodzenia jest taśma żelbetowa na poduszce z tłucznia kamiennego o wysokości 1,35 m. Szyny spalinowe o średnicy 600, 650 mm zamocowane są do stalowej kratowej wieży wydechowej o wysokości 29,6 m. Wieżę zaprojektowano z rur stalowych o przekroju 219x8 mm, 159x6 mm. Materiałem konstrukcji stalowych jest stal C 245 GOST 27772-88. Fundamenty zaprojektowano w oparciu o wyniki badań inżynieryjno-geologicznych przeprowadzonych na budowie. Fundamenty kotłowni stanowią monolityczna płyta żelbetowa żebrowana o grubości 200 mm, żebra o grubości 400 mm, na podsypce piaskowej o grubości 1600 mm wykonanej z piasku średnioziarnistego. U podstawy poduszki piaskowej znajdują się piaski pylaste o charakterystyce e= 0,710, E= 130 kg/cm2. Obliczeniowy opór gruntu wynosi 2,1 kg/cm 2, średni nacisk na podłoże 0,5 kg/cm 2. Pod płytą fundamentową pod przygotowanie kamienia łamanego o grubości 100 mm zapewnione jest przygotowanie betonu o grubości 200 mm. Izolację termiczną poziomą wykonuje się na obwodzie płyty fundamentowej. Materiał płyty fundamentowej - beton klasy B 15, W 8, F 75, zbrojenie klasy A III. Fundamentem wieży wyciągowej jest monolityczny, żelbetowy, wolnostojący ruszt kolumnowy o wysokości 2,2 m na palach. Pale - wiercony monolityczny żelbet o średnicy 450 mm i długości 26,9 m. U podstawy pali - glina ogniotrwała o charakterystyce e = 0,587, E = 120 kg/cm 2. Obliczone obciążenie pala 87 tf wzięto z wyników sondowań statycznych. Łączenie stosów i rusztu jest sztywne. Pod rusztem znajduje się preparat betonowy o grubości 100 mm. Materiał pala to beton klasy B 25, W 6, F 75, materiał rusztu to beton klasy B 15, W 6, F 75, zbrojenie klasy A I, A III. Przewidywane osiadanie budynku i rury wydechowej wynosi 0,6 cm, maksymalny poziom wód gruntowych występuje na głębokości 1,2 m od powierzchni ziemi. Wody gruntowe są lekko agresywne w stosunku do betonu o normalnej przepuszczalności. Dokumentacja projektowa przewiduje środki ochrony konstrukcji podziemnych przed wodami gruntowymi: zastosowanie betonu o obniżonej, a szczególnie niskiej przepuszczalności, hydroizolacja farb. Rzędna względna 0,000 odpowiada wzniesieniu bezwzględnemu +6.46 m. Badanie techniczne budynków znajdujących się w 30-metrowej strefie ryzyka od placu budowy. Istniejące budynki są 2-5 kondygnacyjne, zbudowane według schematu konstrukcji ściennej ze ścianami ceglanymi nośnymi. Zgodnie z wynikami badania i zgodnie z TSN 50-302-2004, załącznik „B”, kategoria stanu technicznego budynków jest druga (2).

Urządzenia inżynieryjne, sieci użyteczności publicznej, działalność inżynierska

Do zaopatrzenia w ciepło systemów odbiorców obiektów zapewnione jest urządzenie autonomicznej kotłowni AKM „Signal 9500”. Moc zainstalowana kotłowni wynosi 9,5 MW. Odbiorcy ciepła należą do drugiej kategorii pod względem niezawodności dostaw ciepła. Kotłownia wyposażona jest w trzy kotły wodne marki ENTROROS Thermotechnician TT100 o mocy grzewczej 2x3000 kW każdy z palnikami kombinowanymi GKP-280H firmy Oilon oraz jeden kocioł Entroros o mocy 3500 kW z palnikiem GKP-400H firmy Oilon. Oilon. Szacunkowa moc cieplna kotłowni, uwzględniająca straty w sieciach, wyniesie 8,08 Gcal/h (9,37 MW), w tym: dla ogrzewania – 6,516 Gcal/h; dla zaopatrzenia w ciepłą wodę - 0,3488 Gcal/h; na przyszłość - 1,21160 Gcal / h. Głównym rodzajem paliwa jest gaz ziemny o QpН = 33 950 kJ/m3 (8000 kcal/m3). Schemat podłączenia sieci ciepłowniczych jest dwururowy. Układanie sieci ciepłowniczej odbywa się pod ziemią. Do układania sieci ciepłowniczej przewidziano zastosowanie rur stalowych w izolacji PPU-345 z systemem zdalnego sterowania. Kompensację wydłużeń cieplnych rozwiązano poprzez kąty obrotu i zastosowanie kompensatorów mieszkowych. Do układania rurociągów instalacji CWU planuje się zastosowanie rur Isoproflex-A w osłonie falistej. Schemat podłączenia systemów grzewczych i systemów zaopatrzenia w ciepłą wodę jest niezależny, poprzez wymienniki ciepła zainstalowane w kotłowni. Praca kotłowni odbywa się w trybie automatycznym, bez stałej obecności personelu serwisowego. Nośnikiem ciepła na wylocie z kotłowni jest woda o temperaturze 95°C. Przygotowanie ciepłej wody w kotłowni na potrzeby instalacji CWU - 65°C. W kotłowni przewidziano montaż urządzeń pomocniczych: pompy sieciowe obiegu kotła: Grundfos IL 100/145-11/2 - 3 szt. pompy sieciowe obiegu zaopatrzenia w ciepło: Grundfos IL 100/150-15/2 - 3 szt.; płytowe wymienniki ciepła systemów zaopatrzenia w ciepło M15-MFM M6-FG w 2 sekcjach o mocy odpowiednio 8519 i 879 kW; zbiorniki wyrównawcze - 4 szt. (Flexson CE1000, pojemność 1000 l); instalacje do zmiękczania wody oparte na pompie dozującej TEKNA APG-603, liczniku i zbiorniku zasilającym odczynniki. Aby uwzględnić zużycie ciepła, planuje się zainstalowanie licznika zużycia ciepła dla wody sieciowej bezpośredniej i powrotnej. Dokumentacja projektowa przewiduje wykonanie izolacji cieplnej rurociągów ciepłowniczych, kanałów gazowych i kominów Dn=2x600mm i 650mm o wysokości 30,0m oraz urządzeń termomechanicznych. Zasilanie gazowe urządzeń kotłowni wykorzystujących gaz odbywa się zgodnie ze specyfikacjami technicznymi. Zużycie gazu - 1110,05 mXNUMX/godz. Dokumentacja projektowa przewiduje ułożenie podziemnego gazociągu polietylenowego średniego ciśnienia Dn 125 mm z rur PE100 SDR 17,6 zgodnie z GOST R 50838-95 z istniejącego stalowego gazociągu podziemnego średniego ciśnienia Du=100 mm. W miejscu wprowadzenia zamontowany jest zawór typu AVK. Układanie gazociągu naziemnego - z rur stalowych DN = 125 mm zgodnie z GOST 10705-80 *. Ciśnienie gazu na wejściu do kotłowni wynosi 0,19 MPa. Aby zmniejszyć ciśnienie gazu, przed palnikami instaluje się regulatory ciśnienia. Do komercyjnego rozliczania ilości gazu instalowany jest gazomierz typu SG. Na wejściu gazociągu do kotłowni szeregowo montuje się: termiczny zawór odcinający KTZ - 1 szt.; zawór elektromagnetyczny - 1 szt.; filtr gazu - 1 szt. Zaopatrzenie w wodę (zimną wodę) i odprowadzanie wody do odbiorców obiektu odbywa się zgodnie z warunkami przyłączenia i dostosowaniem warunków przyłączenia. Zaopatrzenie w wodę (HVS) odbywa się z publicznej sieci wodociągowej D = 400 mm od strony ulicy. poprzez dwa wejścia z rur PE100SDR17 D=110 mm. Na wejściach zapewniona jest instalacja wodomierzy zgodnie z TsIRV 02A.00.00.00 (arkusze 268, 269). Gwarantowane ciśnienie w miejscu podłączenia wynosi 28,0 m słupa wody. Szacunkowe zużycie wody zimnej: na potrzeby bytowe i pitne – 0,02 m3/dobę; na potrzeby technologiczne – 150,13 m3/dobę; zapotrzebowanie okresowe - 143 m3/dobę (raz w roku uzupełnianie sieci i sieci ciepłowniczych). Zużycie wody do gaszenia wewnętrznego pożaru wynosi 5,0 l/s (2 strumienie po 2,5 l/s). Dla budynku zaprojektowano zintegrowany system zaopatrzenia w wodę. Ilość hydrantów D=50 mm – 2 szt. Wymagane ciśnienie dla zintegrowanego systemu zaopatrzenia w wodę wynosi 16,0 m słupa wody. Zintegrowany system zaopatrzenia w wodę jest ślepym zaułkiem, jednostrefowy. Do instalacji sieci wodociągowej wybrano stalowe rury wodno-gazowe. Gaszenie zewnętrzne realizowane jest z hydrantów przeciwpożarowych D=125 mm instalowanych na publicznych sieciach wodociągowych. Zużycie wody do zewnętrznego gaszenia pożaru wynosi 10,0 l/s. Odprowadzanie ścieków bytowych w ilości - 0,02 m3/dobę, zrzut okresowy - 20,48 m3/dobę raz w roku, woda deszczowa o przepływie -1 l/s podawana jest w studni rewizyjnej nr 1,5 na sieci kanalizacyjnej gminnej D =126 (230) mm. Do ułożenia sieci kanalizacyjnej ze stopów wybrano rury kanalizacyjne z polipropylenu D=250 mm. Dla budynku projektuje się kanalizację przydomową oraz kanalizację zewnętrzną. Do budowy przydomowych sieci kanalizacyjnych wybrano żeliwne rury kanalizacyjne. Czynnikiem chłodzącym w instalacji grzewczej kotłowni jest woda o temperaturze 160-110°C. Ogrzewanie kotłowni ma na celu utrzymanie temperatury nie niższej niż +90°C i rozwiązuje się je poprzez zyski ciepła od urządzeń technologicznych i rurociągów oraz zastosowanie nagrzewnic powietrznych. Rurociągi są otwarte. Do montażu systemu grzewczego wybrano stalowe rury wodno-gazowe GOST 3262-75. W kotłowni przewidziano wentylację nawiewno-wywiewną, której zadaniem jest jednorazowa wymiana powietrza wentylacji ogólnej w porze zimnej oraz asymilacja nadmiaru ciepła w porze ciepłej, a także zapewnienie przepływu powietrza niezbędnego do spalania paliwa. Nawiew powietrza do wentylacji ogólnej i technologicznej zaprojektowano poprzez żaluzjowe kratki w obudowach zewnętrznych. Usuwanie powietrza - poprzez urządzenia piecowe i deflektory zainstalowane na dachu budynku. W ciepłej porze roku realizowana jest wentylacja nawiewna z motywacją naturalną, a wywiewna z mechaniczną i naturalną. Po osiągnięciu maksymalnej dopuszczalnej temperatury powietrza w kotłowni wentylator wyciągowy załącza się automatycznie. W pomieszczeniu agregatu spalinowego zapewniona jest wentylacja ogólna nawiewno-wywiewna z trzykrotną wymianą powietrza. Napływ - przez kratkę żaluzjową, usuwanie powietrza i produktów spalania - odpowiednio przez kratkę żaluzjową i deflektor. Zgodnie z umową na technologiczne przyłączenie instalacji elektrycznej kotłowni do sieci elektrycznej, jedynym źródłem zasilania kotłowni jest I odcinek 1 kV PS10/110 kV. Punkt przyłączeniowy montowany jest w rozdzielni 0,4 kV RTP10/0,4 kV nr 555 z dwoma transformatorami o mocy 1000 kVA. Zasilanie kotłowni odbywa się z jednego odcinka RU-0,4 kV RTP 555 wzdłuż jednego CL-0,4 kV APvBbShp-1-4x240 o długości 310 m. W celu podtrzymania zasilania kotłowni w przypadku zaniku prądu z Podstacji nr 542 planuje się montaż elektrowni spalinowo-elektrycznej (zwanej dalej DPP) SDMO J200K o mocy 200 kVA z układ automatycznego rozruchu, a także zasilacze bezprzerwowe (zwane dalej UPS) w obwodach układu sterowania. Szacowany czas przywrócenia dostaw ciepła do odbiorców kotłowni po zaniku zasilania z PS542 wynosi nie więcej niż 5 minut. Głównymi odbiorcami energii elektrycznej kotłowni są: pompy sieciowe, pompy recyrkulacyjne obiegu kotła, wentylatory palników i pompy paliwowe bloków kotłowych, pompy wspomagające zimną wodę, układ sterowania. Ze względu na niezawodność zasilania zespół odbiorników elektrycznych kotłowni należy do drugiej kategorii; pożar, alarm bezpieczeństwa, analizator gazu, system sterowania i dyspozytorstwa kotłowni - do pierwszej kategorii. Przywrócenie zasilania w przypadku przerwy w dostawie prądu do kotłowni z PS542: dla odbiorników mocy II kategorii - automatyczne, po uruchomieniu i przejściu kotłowni elektrowni spalinowej do trybu pracy; dla odbiorców energii 2. kategorii - automatyczny z wbudowanego UPS. Szacunkowe obciążenie elektryczne kotłowni wynosi 1 kVA. Schemat zasilania przyjęty w dokumentacji projektowej nie spełnia wymagań niezawodności zasilania odbiorców projektowanego obiektu zgodnie z punktami 126,3, 1.2.19 zasad instalacji elektrycznej (PUE nie są ujęte w wykazie krajowe normy i kodeksy postępowania, zatwierdzone dekretem Rządu Federacji Rosyjskiej z dnia 1.2.20 czerwca 21.06.2011 r. i nie są obowiązkowe do stosowania), ale zatwierdzone przez Komitet ds. Energii i Inżynierii. Dla sieci dystrybucyjnych wybrano kabel typu VVG, NYM. Wszystkie kable i okablowanie (począwszy od ASU) w sieciach trójfazowych są pięciożyłowe, w sieciach jednofazowych są trzyżyłowe. Urządzenia rozdzielnic i sieci elektrycznych sprawdzane są pod kątem długotrwałego dopuszczalnego obciążenia, czasu wyłączenia uszkodzonego odcinka obwodu przez urządzenia zabezpieczające, strat napięcia, nagrzania i warunków zwarciowych. System bezpieczeństwa został przyjęty przez TN-CS z urządzeniem przy wejściu do kotłowni do ponownego uziemienia przewodu neutralnego i głównego układu wyrównywania potencjałów. Jako GZSH wykorzystywana jest magistrala PE VRU-0,4 kV. Jako elektrodę masową stosuje się sztuczną elektrodę uziemiającą (10 elektrod połączonych stalowym paskiem 50x5) o rezystancji rozpraszania prądu stałego wynoszącej 3,814 oma. Neutralny generatora, ochrona odgromowa, GZSH są podłączone do elektrody uziemiającej. Na kominie instaluje się stalowy piorunochron, który łączy się z elektrodą uziemiającą za pomocą stalowej taśmy 50x5. Do komercyjnego opomiarowania energii elektrycznej instalowane są jednotaryfowe liczniki energii elektrycznej Mercury 230 ART-03. Zgodnie z umową o świadczenie usług łączności z kotłownią, jest ona połączona z istniejącą miejską siecią telefoniczną kablem KSPP 1x4x0,9. Punkt przyłączeniowy montowany jest w skrzynce przyłączeniowej nr 76A-1 domu 75. Sieci komunikacyjne służą do podłączenia kotłowni do jednego systemu dyspozytorskiego. Główny kanał komunikacji jest przewodowy, zapasowy to kanał radiowy (modem GSM/GPRS); system automatycznie wybiera kanał komunikacji z priorytetem w Internecie przewodowym. Sygnały alarmowe i technologiczne (w tym księgowe i informacyjne) przekazywane są automatycznie kanałami komunikacyjnymi do centrum sterowania. Po otrzymaniu sygnału alarmowego dyspozytor wysyła grupę dyżurną znajdującą się najbliżej kotłowni, która dała sygnał.