¿No encontraste lo que buscabas? ¡Preguntanos! Disponemos de archivos de 140 TB. Disponemos de todos los proyectos modernos de reutilización y renovación de edificios estándar soviéticos. Escríbenos: info@proekt.sx

Proyecto de sala de calderas 9,5 MW

Documentación de diseño y trabajo, incluidas estimaciones y resultados de estudios de ingeniería para la construcción y reconstrucción de instalaciones de suministro de calor. Construcción de sala de calderas y redes de calefacción.

Características técnicas y económicas del proyecto de construcción de capital.

Superficie del terreno, m²: 350

Área de construcción, m²: 182,4

Área total de construcción, m²: 336

Volumen de construcción del edificio, m3: 1229,48

Número de pisos, piso: 2

Productividad, MW: 9,5

Longitud de las redes de servicios públicos, incluidos metros lineales: 3093

Redes de calefacción, lm: 2683

Redes de abastecimiento de agua, contadores corrientes: 92,7

Redes de drenaje de agua, lm: 36,7

Redes de suministro de energía, lm: 153

Redes de suministro de gas, lm: 73,6

Redes de comunicación, pm: 54

Costo estimado al nivel de precios base de 2001 (sin IVA)

Total, miles de rublos: 24565,37

Trabajos de construcción e instalación, miles de rublos: 6073,71

Equipo, mil rublos: 15905,31

Otros costos, miles de rublos: 2586,35

incluyendo:

PIR, miles de rublos: 1274,04

importes reembolsables, miles de rublos: 27,02

Costo estimado al nivel de precios actual a agosto de 2011 (IVA incluido)

Total: mil rublos: 103492,85

Trabajos de construcción e instalación, miles de rublos: 32433,12

Equipo, mil rublos: 58369,31

Otros costos, miles de rublos: 12690,42

incluyendo:

PIR, miles de rublos: 4716,31

IVA, miles de rublos: 13851,21

importes reembolsables, miles de rublos: 707,62

Soluciones arquitectónicas y de planificación del espacio.

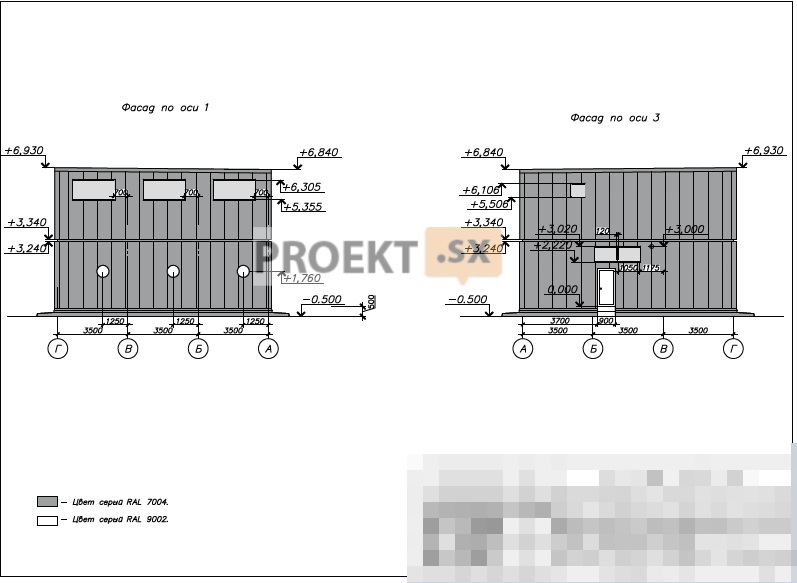

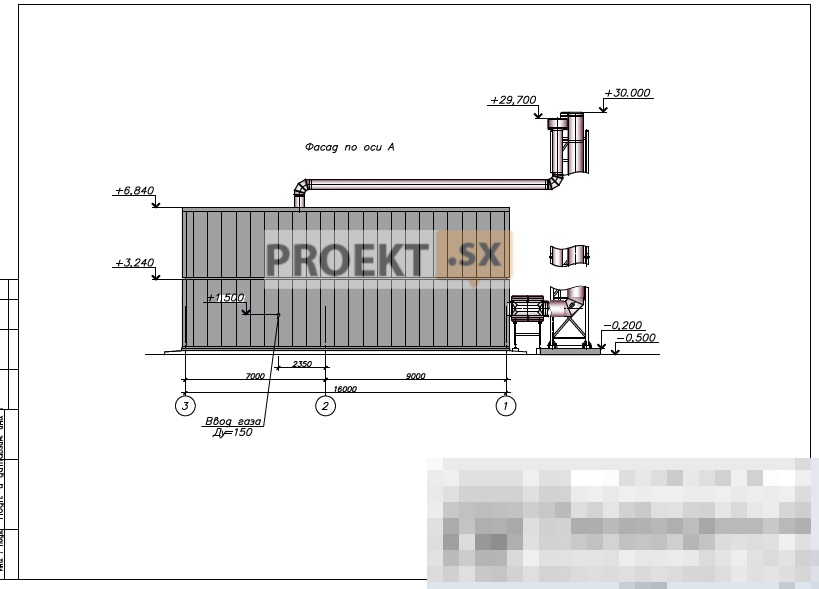

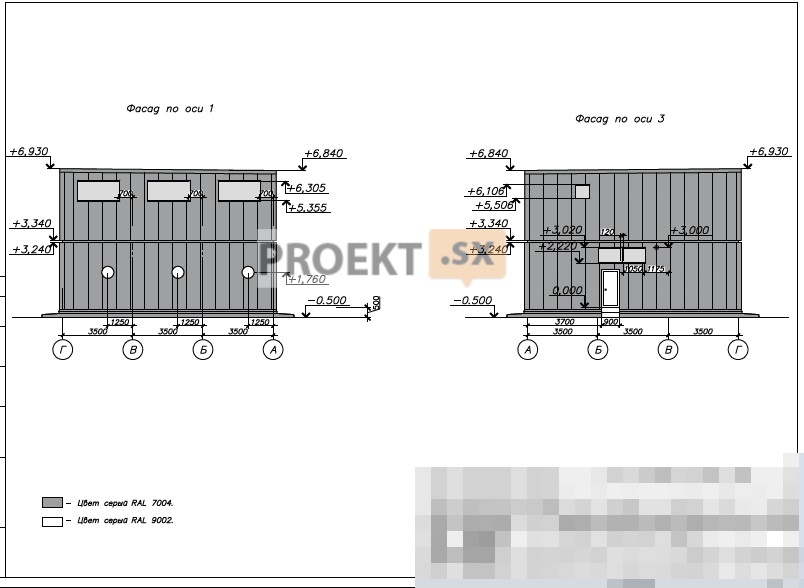

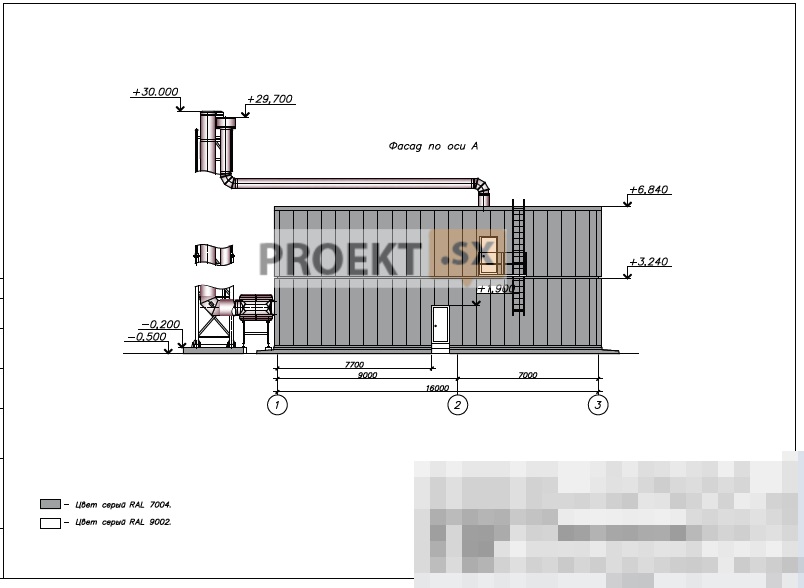

El edificio de sala de calderas proyectado es de dos plantas, de planta rectangular, sin sótano, con unas dimensiones en los ejes extremos de 16,0x10,5 m, la altura máxima del edificio desde el nivel del suelo de planificación hasta la cima del parapeto es de 7,34 m El nivel del piso terminado se toma como el nivel relativo de 0,000 sala de calderas, correspondiente al nivel absoluto de 6.46. Las paredes exteriores están hechas de paneles sándwich de tres capas. El revestimiento es de paneles sándwich. El techo está enrollado, el drenaje es externo y desorganizado. El revestimiento del suelo es de chapa de aluminio “lenteja”. Las mamparas del generador diésel están hechas de paneles sándwich. Se proporcionan estructuras fácilmente extraíbles: losas para techos. La chimenea está diseñada para tener una altura de 30,0 m desde el suelo acabado de la sala de calderas.

Soluciones constructivas y de ordenación del espacio.

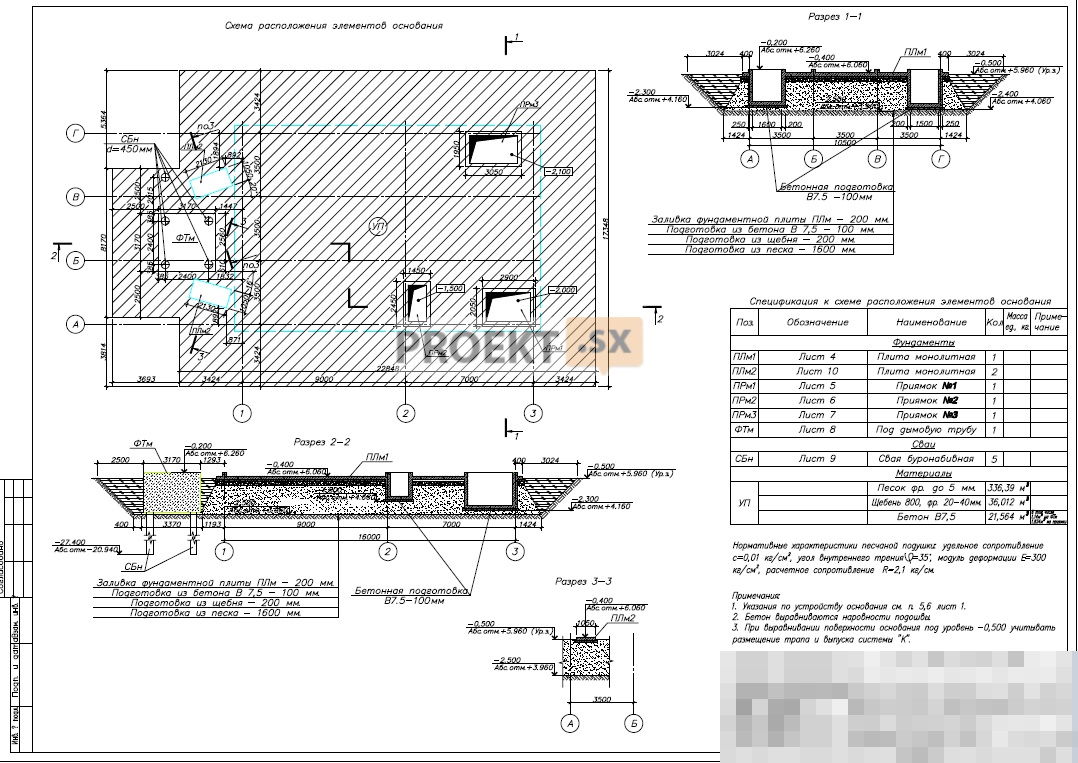

El edificio de la sala de calderas tiene un nivel de responsabilidad normal y está diseñado en el lugar de la sala de calderas desmantelada. El diseño estructural del edificio es un sistema de marco hecho de estructuras de acero. La rigidez espacial y la estabilidad del edificio están garantizadas por las conexiones verticales de las columnas y las conexiones horizontales del revestimiento. Los cálculos del edificio se realizaron utilizando el paquete de software SCAD, versión 11.3. Las paredes exteriores son paneles sándwich de acero cortina de tres capas de 100 mm de espesor. Los paneles se fijan a las columnas de la estructura del edificio. Las columnas son de acero a partir de perfiles cuadrados soldados, cerrados y doblados. La distancia entre las columnas principales es de 2,04 x 3,5 m, 2,56 x 3,5 m, la sección transversal de las columnas es de 80x80x4 mm. Vigas de suelo en alzado. 0,000, +3,480 y revestimientos - acero de perfiles laminados, sección I 20 B1, canal N° 20 P, N° 12 P. Traslape en elevación. +3,480 – reja de acero sobre vigas de acero. Revestimiento: paneles sándwich de acero de tres capas de 100 mm de espesor sobre vigas de revestimiento de acero. La escalera está hecha de acero a partir de perfiles laminados. El vallado del territorio es una celosía de acero hecha de tubos cuadrados. La base de la valla es una tira de hormigón armado sobre un cojín de piedra triturada de 1,35 m de altura. A una torre de extracción de celosía de acero de 600 m de altura se fijan pozos de escape de gas con un diámetro de 650, 29,6 mm. La torre está construida a partir de tubos de acero con una sección de 219x8 mm, 159x6 mm. El material de las estructuras de acero es acero C 245 GOST 27772-88. Los cimientos se diseñaron en base a los resultados de los estudios geológicos y de ingeniería realizados en el sitio de construcción. La cimentación de la sala de calderas es una losa nervada monolítica de hormigón armado de 200 mm de espesor, nervaduras de 400 mm de espesor, sobre un lecho de arena de grano medio de 1600 mm de espesor. En la base del colchón de arena se encuentran arenas limosas con características e= 0,710, E= 130 kg/cm2. La resistencia calculada del suelo es de 2,1 kg/cm 2, la presión promedio sobre la base es de 0,5 kg/cm 2. Debajo de la losa de cimentación se proporciona una preparación de hormigón con un espesor de 100 mm y una preparación de piedra triturada con un espesor de 200 mm. Se proporciona aislamiento térmico horizontal a lo largo del perímetro de la losa de cimentación. El material de la losa de cimentación es hormigón clase B 15, W 8, F 75, clase de refuerzo A III. La base de la torre de escape es una rejilla columnar independiente de hormigón armado monolítico de 2,2 m de altura sobre pilotes. Los pilotes son de hormigón armado monolítico perforado con un diámetro de 450 mm y una longitud de 26,9 m. En la base de los pilotes se encuentran margas plásticas duras con características e=0,587, E=120 kg/cm2. La carga de diseño sobre los Se tomó una pila de 87 tf con base en los resultados del sondeo estático. La conexión entre los pilotes y la reja es rígida. Debajo de la rejilla se encuentra una preparación de hormigón de 100 mm de espesor. Material del pilote: hormigón clase B 25, W 6, F 75, material de reja: hormigón clase B 15, W 6, F 75, refuerzo clase A I, A III. El asentamiento esperado del edificio y del tubo de escape es de 0,6 cm y el nivel máximo del agua subterránea se encuentra a una profundidad de 1,2 m desde la superficie del suelo. El agua subterránea es ligeramente agresiva en relación con el hormigón de permeabilidad normal. La documentación de diseño proporciona medidas para proteger las estructuras subterráneas del agua subterránea: el uso de hormigón de baja y especialmente baja permeabilidad, pintura impermeabilizante. La elevación relativa de 0,000 corresponde a la elevación absoluta de +6.46 m Inspección técnica de edificios ubicados en una zona de riesgo de 30 metros del sitio de construcción. Los edificios existentes tienen entre 2 y 5 plantas y están construidos según un esquema estructural de muros con muros de carga de ladrillo. Con base en los resultados del estudio y de acuerdo con TSN 50-302-2004, Apéndice “B”, la categoría de condición técnica de los edificios es la segunda (2).

Equipos de ingeniería, redes de soporte de ingeniería, actividades de ingeniería.

Para suministrar calor a los sistemas de consumo de la instalación, se prevé la instalación de una sala de calderas autónoma AKM "Signal 9500". La potencia instalada de la sala de calderas es de 9,5 MW. Los consumidores de calor pertenecen a la segunda categoría en términos de fiabilidad del suministro de calor. La sala de calderas está equipada con tres calderas de calentamiento de agua de la marca ENTROROS Thermotechnik TT100 con una capacidad de calefacción de 2x3000 kW cada una, con quemadores combinados GKP-280H de Oilon y una caldera de la marca Entroros con una capacidad de 3500 kW con un GKP- Quemador 400H de Oilon. La capacidad de calefacción estimada de la sala de calderas, teniendo en cuenta las pérdidas en las redes, será de 8,08 Gcal/h (9,37 MW), incluyendo: para calefacción - 6,516 Gcal/h; para suministro de agua caliente – 0,3488 Gcal/h; para el futuro - 1,21160 Gcal/h. El principal tipo de combustible es el gas natural con QpН =33 kJ/m950 (3 kcal/m8000). El esquema de conexión para redes de calefacción es de dos tubos. La red de calefacción está tendida bajo tierra. Para el tendido de la red de calefacción se prevé el uso de tubos de acero aislados con PPU-345 con sistema de control remoto. La compensación de la expansión térmica se logra mediante ángulos de rotación y el uso de compensadores de fuelle. Para el tendido de tuberías del sistema de suministro de agua caliente, se prevé utilizar tuberías de Isoproflex-A con carcasa corrugada. El esquema de conexión de los sistemas de calefacción y suministro de agua caliente es independiente, mediante intercambiadores de calor instalados en la sala de calderas. La sala de calderas funciona de forma automática, sin la presencia constante de personal de mantenimiento. El refrigerante a la salida de la sala de calderas es agua a una temperatura de 95°C. Preparación de agua caliente en la sala de calderas para el sistema de ACS - 65°C. La sala de calderas prevé la instalación de equipos auxiliares: bombas de red del circuito de la caldera: Grundfos IL 100/145-11/2 - 3 uds. bombas de red para el circuito de calefacción: Grundfos IL 100/150-15/2 - 3 piezas; intercambiadores de calor de placas para sistemas de suministro de calor M15-MFM M6-FG, de 2 secciones cada uno, con una capacidad de 8519 y 879 kW, respectivamente; tanques de expansión - 4 piezas (Flexson CE1000, volumen 1000 l); Instalaciones para descalcificación de agua basadas en una bomba dosificadora TEKNA APG-603, un contador y un recipiente de suministro de reactivos. Para contabilizar el consumo de calor, se prevé la instalación de una unidad de medición del consumo de calor para el agua de la red directa y de retorno. La documentación de diseño prevé el aislamiento térmico de tuberías de calor, conductos de gas y chimeneas de DN=2x600 mm y 650 mm, altura 30,0 m, así como equipos termomecánicos. El suministro de gas a los equipos que utilizan gas de la sala de calderas se realiza de acuerdo con las condiciones técnicas. Consumo de gas - 1110,05 m³/hora. La documentación de diseño prevé el tendido de un gasoducto subterráneo de polietileno de media presión DN 125 mm a partir de tuberías PE100 SDR 17,6 de acuerdo con GOST R 50838-95 a partir del gasoducto subterráneo de acero de media presión existente DN = 100 mm. Se instala una válvula tipo AVK en el punto de inserción. El tendido del gasoducto aéreo se realiza a partir de tubos de acero DN=125 mm de acuerdo con GOST 10705-80*. La presión del gas a la entrada de la sala de calderas es de 0,19 MPa. Para reducir la presión del gas, se instalan reguladores de presión frente a los quemadores. Para la contabilidad comercial de la cantidad de gas, se instala un contador de gas tipo SG. En la entrada del gasoducto a la sala de calderas se instalan secuencialmente: válvula de cierre térmico KTZ - 1 pieza; válvula solenoide - 1 pieza; filtro de gas - 1 ud. El suministro de agua (suministro de agua) y la eliminación de aguas residuales a los consumidores de la instalación se realizan de acuerdo con las condiciones de conexión y los ajustes a las condiciones de conexión. El suministro de agua (suministro de agua fría) se realiza desde redes públicas de suministro de agua D = 400 mm de la calle. a través de dos entradas de tubos PE100SDR17 D=110 mm. En las entradas se proporciona la instalación de unidades de medición de agua según TsIRV 02A.00.00.00 (hojas 268, 269). La presión garantizada en el punto de conexión es de 28,0 m de columna de agua. Consumo estimado de agua fría: para uso doméstico y potable: 0,02 m3/día; para necesidades tecnológicas - 150,13 m3/día; necesidades periódicas: 143 m3/día (llenado de redes y redes de calefacción una vez al año). El consumo de agua para la extinción interna de incendios es de 5,0 l/s (2 chorros de 2,5 l/s). Se ha diseñado un sistema integrado de suministro de agua para el edificio. Número de bocas de incendio D=50 mm – 2 uds. La presión requerida para el sistema integrado de suministro de agua es de 16,0 m de columna de agua. El sistema integrado de suministro de agua es un callejón sin salida de una sola zona. Para la instalación del sistema de suministro de agua potable se seleccionaron tuberías de acero para agua y gas. La extinción de incendios externa se realiza mediante bocas de incendio D = 125 mm instaladas en las redes públicas de suministro de agua. El consumo de agua para la extinción de incendios exterior es de 10,0 l/s. Eliminación de aguas residuales domésticas en un volumen de - 0,02 m3/día, descarga periódica - 20,48 m3/día una vez al año, agua de lluvia con un caudal de -1 l/s en el pozo de inspección nº 1,5 de la red de alcantarillado comunal Profundidad = 126 (230) mm. Para el tendido de la red de alcantarillado de aleación se seleccionaron tuberías de alcantarillado de polipropileno D = 250 mm. Para el edificio se diseñaron sistemas de alcantarillado doméstico y drenaje externo. Para la instalación de sistemas de alcantarillado doméstico se eligieron tuberías de alcantarillado de hierro fundido. El refrigerante del sistema de calefacción de la sala de calderas es agua a una temperatura de 160-110°C. El calentamiento de la sala de calderas está diseñado para mantener una temperatura no inferior a +90°C y se logra mediante el aporte de calor procedente de equipos de proceso y tuberías y el uso de unidades de calentamiento de aire. Las tuberías se colocan abiertamente. Para la instalación del sistema de calefacción, se seleccionaron tuberías de acero para agua y gas de acuerdo con GOST 3262-75. La sala de calderas cuenta con ventilación de suministro y extracción, diseñada para un único intercambio de aire de ventilación general en la estación fría y para la asimilación del exceso de calor en la estación cálida, además de proporcionar el flujo de aire necesario para la combustión del combustible. El flujo de aire para ventilación general y de procesos se diseña a través de rejillas de lamas en los recintos externos. La evacuación del aire se realiza mediante dispositivos de combustión y deflectores instalados en la cubierta del edificio. En la estación cálida, la ventilación de suministro se realiza mediante impulso natural y la ventilación de extracción, mediante impulso mecánico y natural. Cuando se alcanza la temperatura máxima permitida del aire en la sala de calderas, el extractor de aire está diseñado para encenderse automáticamente. La sala del generador diésel está equipada con ventilación general de suministro y escape con tres intercambios de aire. Entrada - a través de la rejilla de lamas, eliminación de aire y productos de combustión - a través de la rejilla de lamas y del deflector, respectivamente. De acuerdo con el acuerdo sobre la conexión tecnológica de las instalaciones eléctricas de la sala de calderas a las redes eléctricas, la única fuente de energía para la sala de calderas es el 1er tramo de 10 kV PS110/10 kV. El punto de conexión se instala en RU-0,4 kV RTP10/0,4 kV No. 555 con dos transformadores de 1000 kVA. El suministro de energía a la sala de calderas se realiza desde un tramo RU-0,4 kV RTP 555 a lo largo de un CL-0,4 kV APvBbShp-1-4x240 con una longitud de 310 m. Para respaldar el suministro eléctrico a la sala de calderas en caso de un corte de energía desde la subestación No. 542, se realizó la instalación de una central diesel-eléctrica (en adelante, central diesel) SDMO J200K con una potencia de 200 kVA con sistema automático. Se proporciona un sistema de arranque, así como fuentes de alimentación ininterrumpida (en adelante, UPS) en los circuitos del sistema de control. El tiempo estimado para restablecer el suministro de calor a los consumidores de la sala de calderas después de un corte de energía del PS542 no es más de 5 minutos. Los principales consumidores de energía eléctrica en una sala de calderas son: bombas de red, bombas de recirculación del circuito de caldera, ventiladores de quemador y bombas de combustible de las unidades de caldera, bombas de refuerzo de agua fría y sistema de control. En términos de confiabilidad del suministro de energía, el complejo receptor eléctrico de la sala de calderas pertenece a la segunda categoría; incendio, alarma de seguridad, analizador de gas, control de sala de calderas y sistema de despacho, en la primera categoría. Restauración de energía en caso de interrupción del suministro de energía a la sala de calderas desde PS542: para receptores de energía de segunda categoría: automático, después de que la planta de energía diesel de la sala de calderas se haya puesto en marcha y haya entrado en modo de funcionamiento; para consumidores de energía de primera categoría: automático desde UPS incorporado. La carga eléctrica estimada de la sala de calderas es de 2 kVA. El esquema de suministro de energía adoptado en la documentación de diseño no cumple con los requisitos de confiabilidad del suministro de energía a los consumidores de la instalación diseñada de acuerdo con las cláusulas 1, 126,3 de las reglas de instalación eléctrica (los PUE no están incluidos en la lista de normas y códigos de práctica nacionales, aprobados por orden del Gobierno de la Federación de Rusia de fecha 1.2.19 de junio de 1.2.20 y no son de uso obligatorio), pero aprobados por el Comité de Energía e Ingeniería. Para las redes de distribución se seleccionó el tipo de cable VVG, NYM. Todos los cables y cableado eléctrico (a partir de la ASU) en redes trifásicas son de cinco hilos, en redes monofásicas son de tres hilos. En el equipo de los interruptores y las redes eléctricas se verifica la carga permitida a largo plazo, el tiempo para desconectar la sección dañada del circuito mediante dispositivos de protección, pérdidas de voltaje, calentamiento y condiciones de cortocircuito. El sistema de seguridad se adopta TN-C-S con un dispositivo en la entrada de la sala de calderas para volver a poner a tierra el conductor neutro y el sistema principal de ecualización de potencial. Como interruptor principal se utiliza un bus PE VRU-0,4 kV. Como electrodo de tierra se utiliza un electrodo de tierra artificial (10 electrodos conectados por una tira de acero de 50x5) con una resistencia de dispersión de CC de 3,814 ohmios. El neutro del generador, la protección contra rayos y la protección principal están conectados al electrodo de tierra. Se instala un pararrayos de acero en la chimenea y se conecta al electrodo de tierra con una tira de acero de 50x5. Para la medición comercial de energía eléctrica se instalan medidores de electricidad de tarifa única Mercury 230 ART-03. De acuerdo con el acuerdo sobre la prestación de servicios de comunicación, la sala de calderas está conectada a la red telefónica urbana existente mediante un cable KSPP 1x4x0,9. El punto de conexión se instala en la caja de conexiones No. 76A-1 del edificio 75. Las redes de comunicación se utilizan para conectar la sala de calderas a un sistema de despacho unificado. El canal de comunicación principal es cableado, el canal de respaldo es un canal de radio (módem GSM/GPRS); el sistema selecciona automáticamente un canal de comunicación con prioridad a Internet por cable. Las señales de emergencia y tecnológicas (incluidas la contabilidad y la información) se transmiten automáticamente al centro de control a través de canales de comunicación. Al recibir una señal de emergencia, el despachador envía al grupo de servicio más cercano a la sala de calderas que envió la señal.