Не нашли что искали? Спросите у нас! Имеем архивы на 140 ТБ. У нас есть все современные проекты повторного применения и проекты ремонта советских типовых зданий. Пишите нам: info@proekt.sx

Вам не нужен весь проект? Сможем продать отдельную его часть (раздел или подраздел). Напишите нам! Для связи: info@proekt.sx

Проект котельной 550 кВт

Технико-экономические характеристики объекта капитального строительства

Площадь земельного участка, м2: 201,0

Площадь застройки, м2: 44,25

Общая площадь здания, м2: 40,25

Строительный объем здания, м3: 265,6

Количество этажей, этаж: 1

Производительность, МВт: 0,55

Протяженность инженерных сетей, в том числе:

Тепловые сети, п.м.: 265,0

(в трубе)

Сети водоснабжения , п.м.: 144,7

Сети водоотведения, п.м.: 42,2

Сети электроснабжения, п.м.: 60,0

Сети газоснабжения, п.м.: 102,0

Архитектурные и объемно-планировочные решения

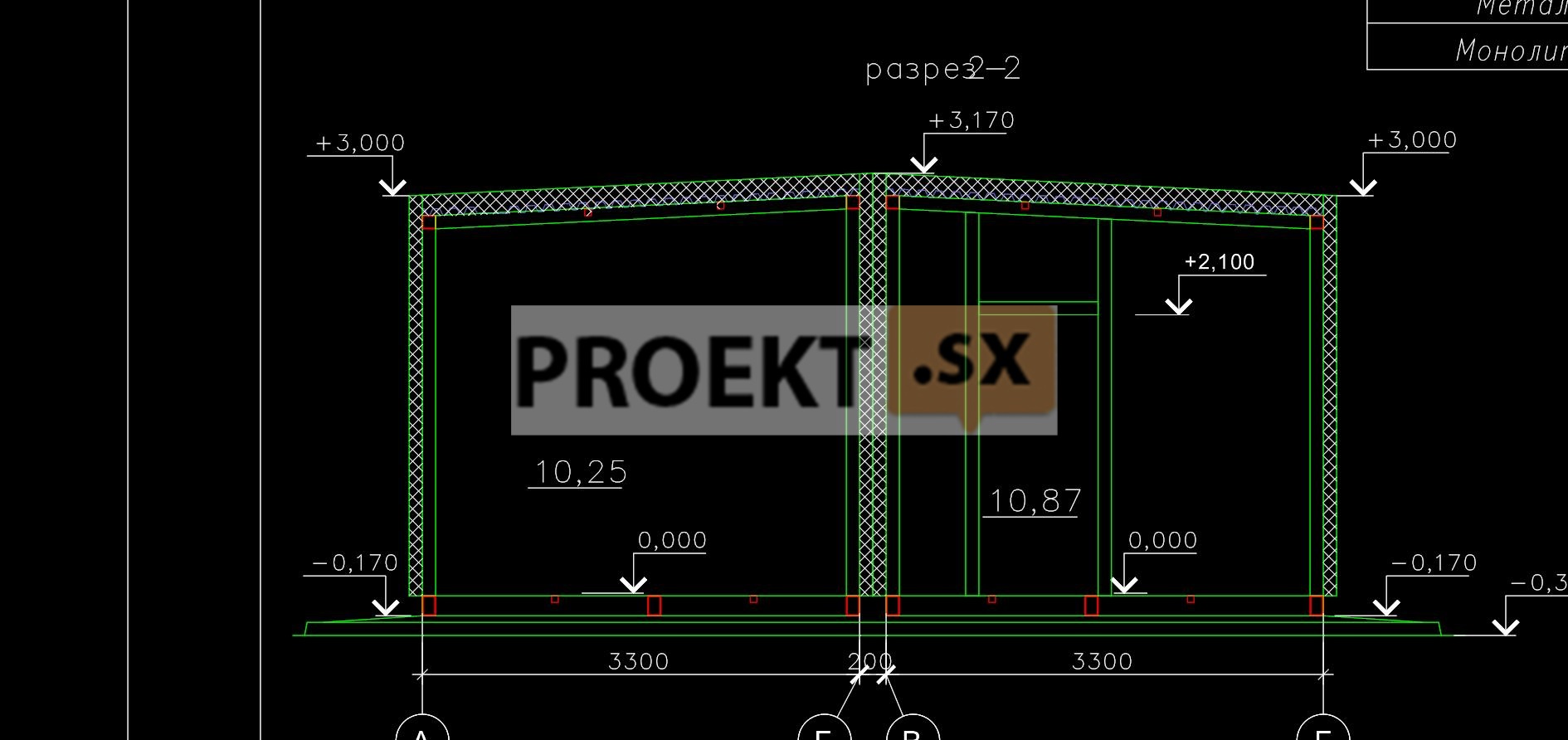

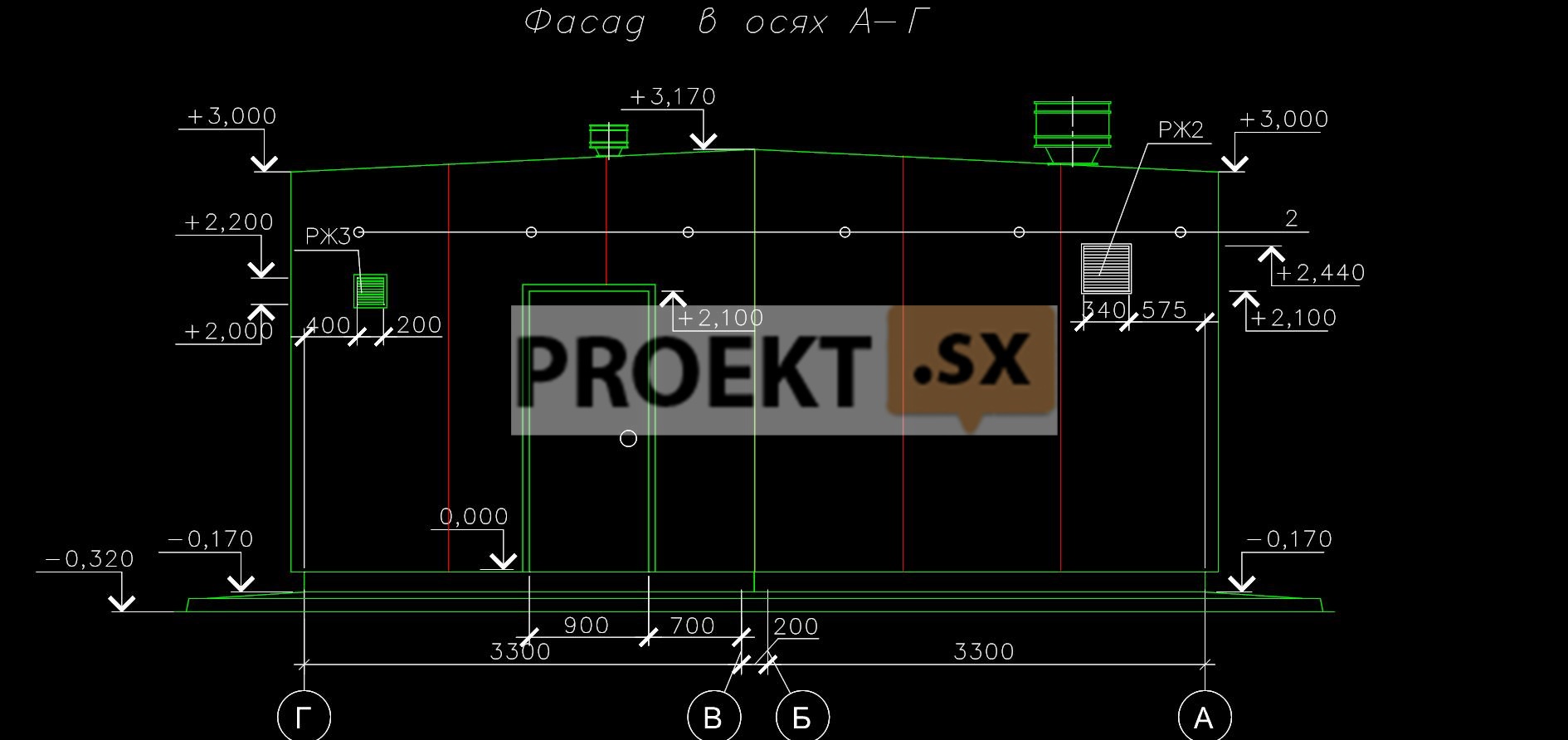

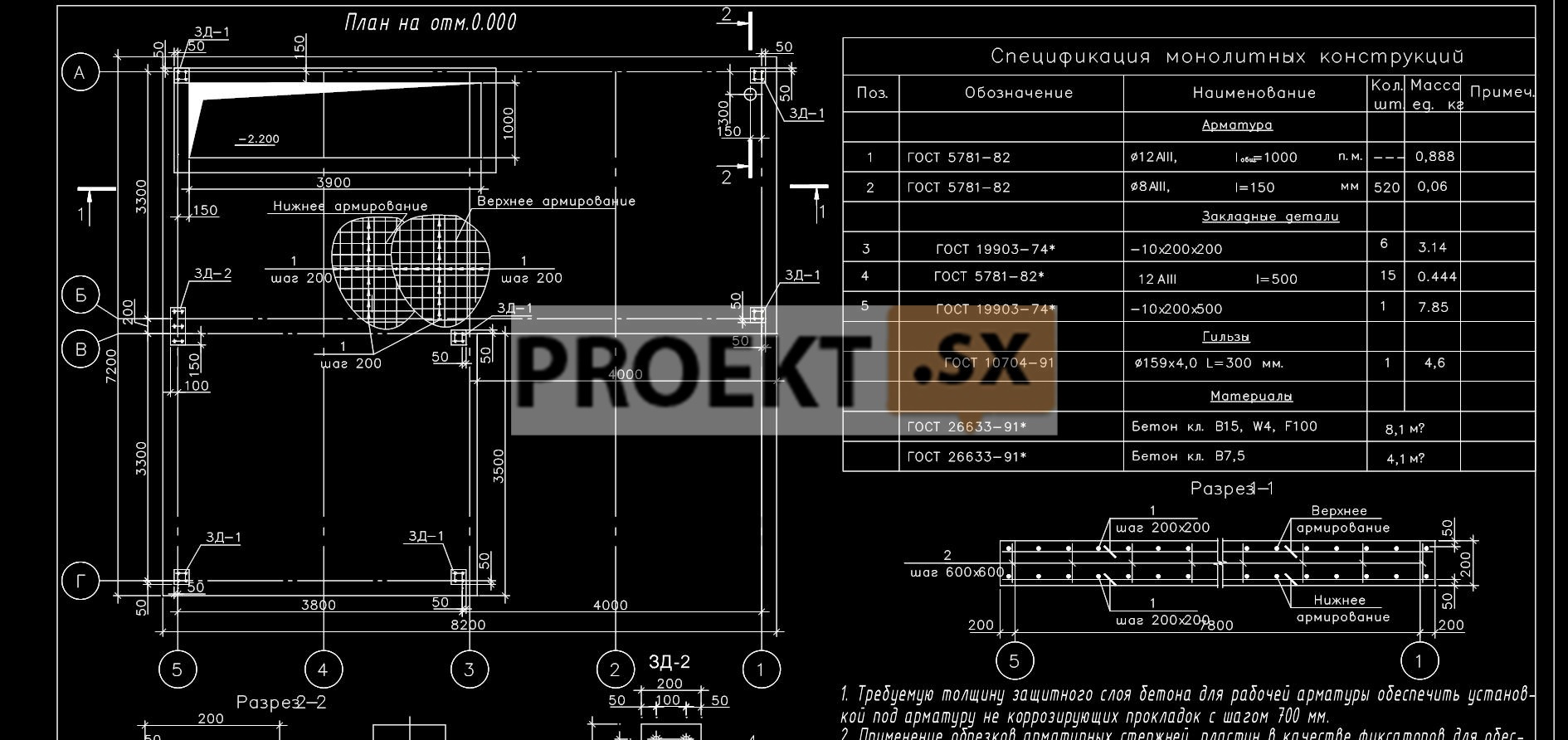

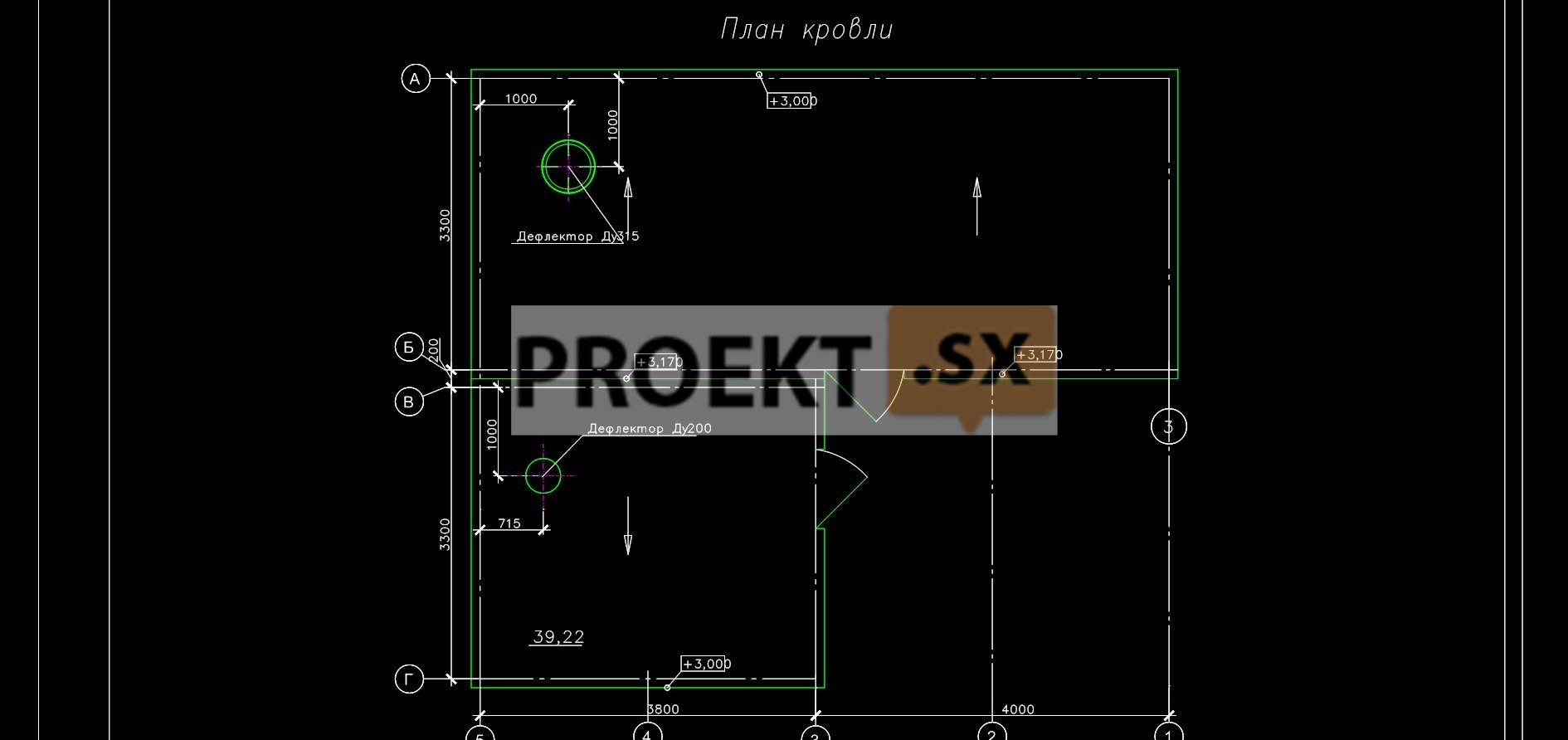

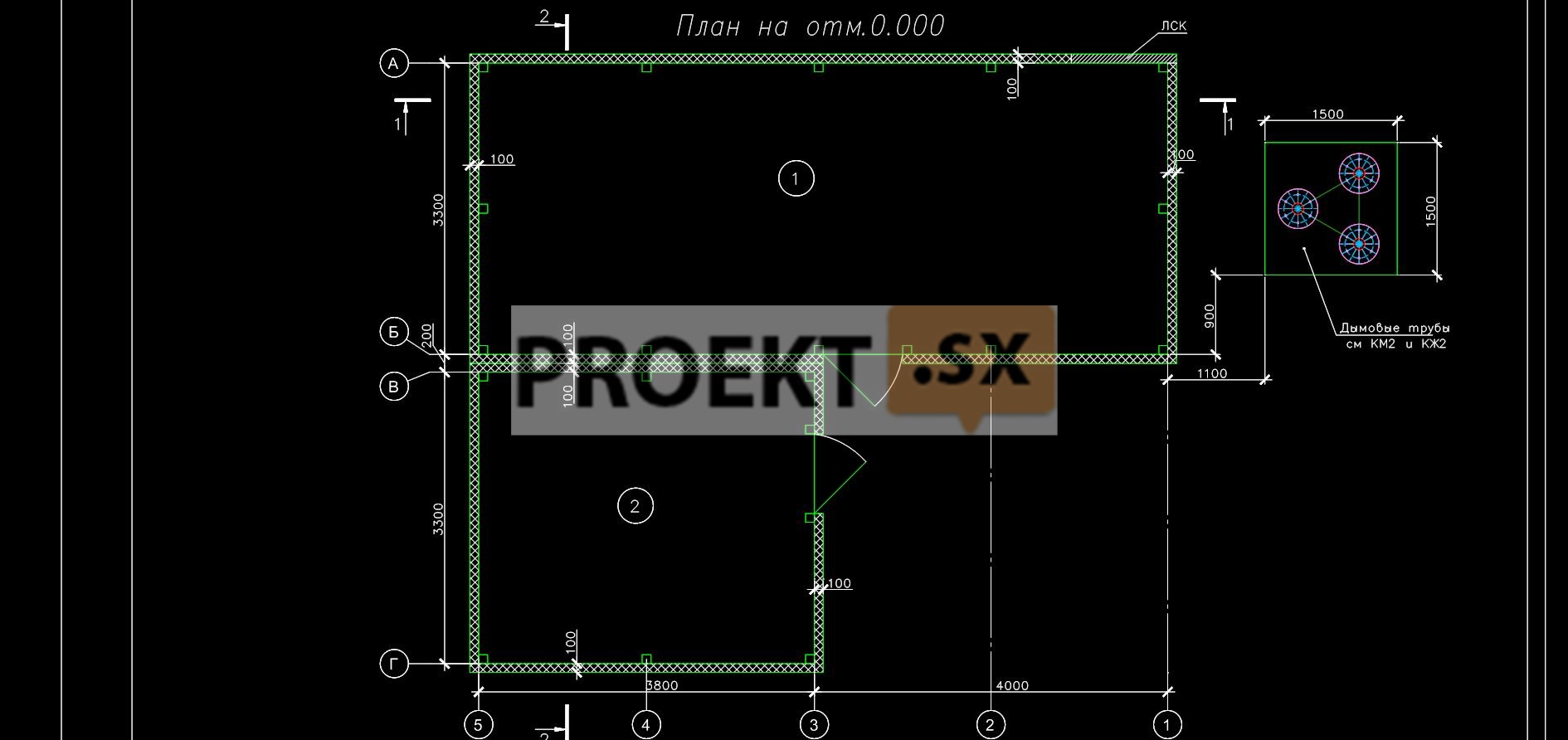

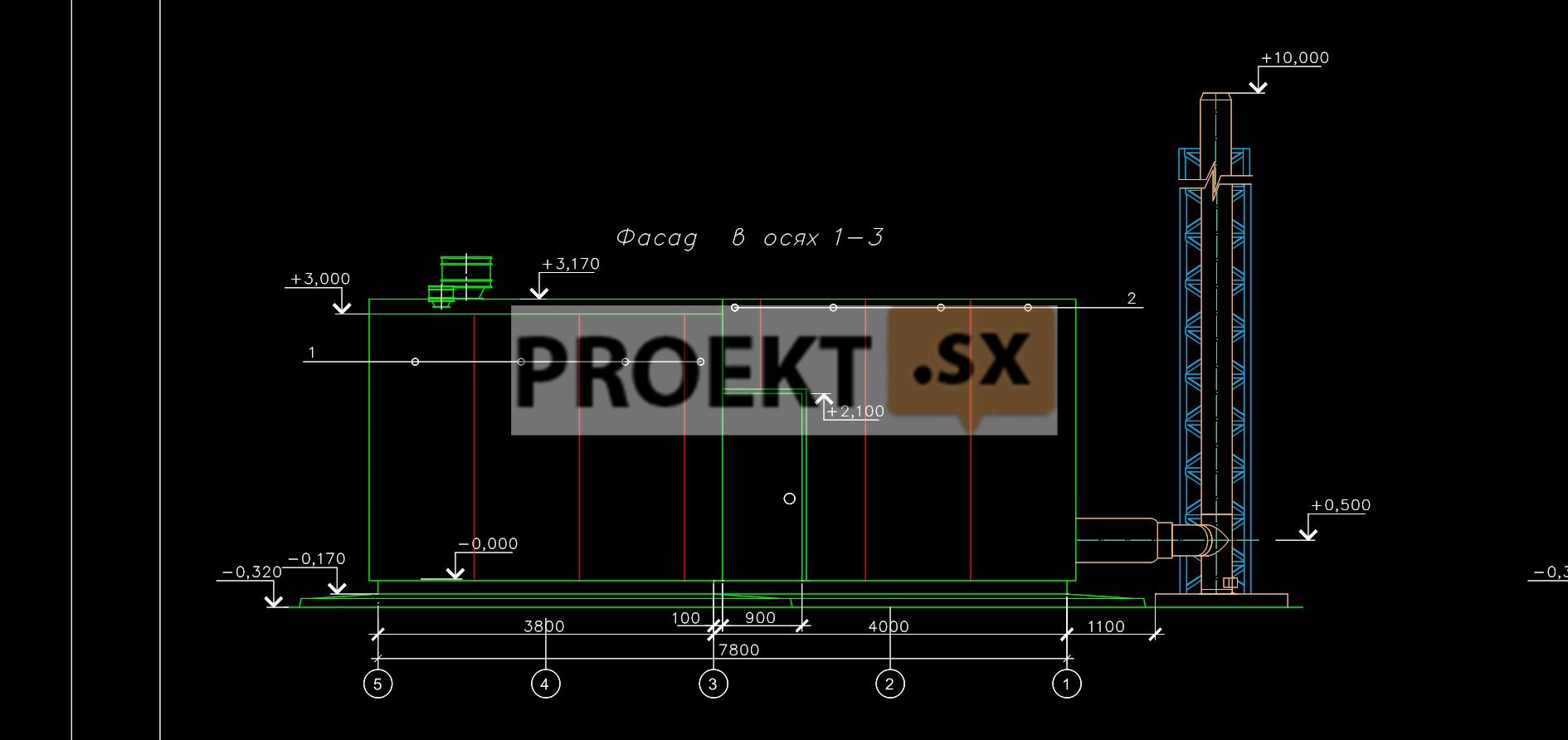

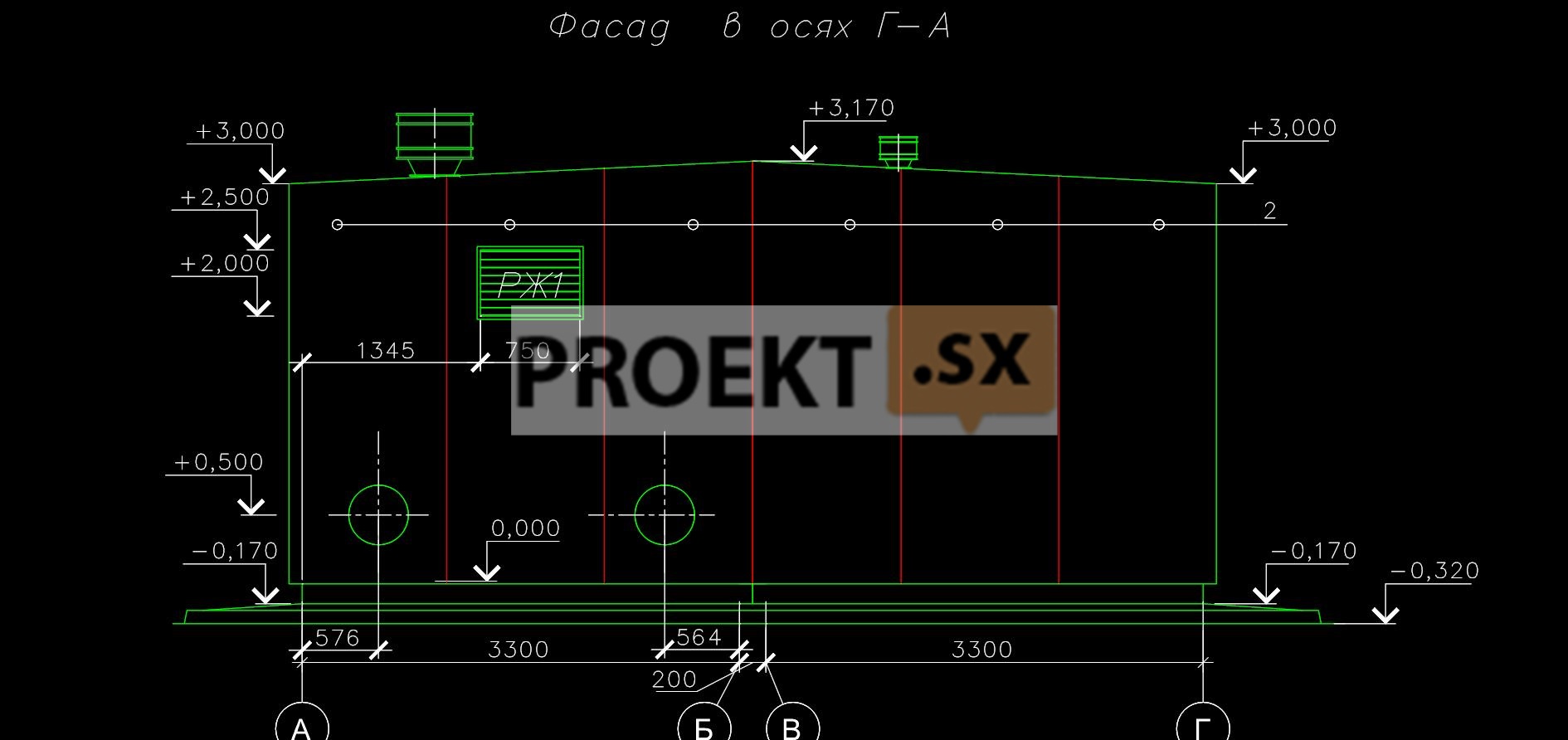

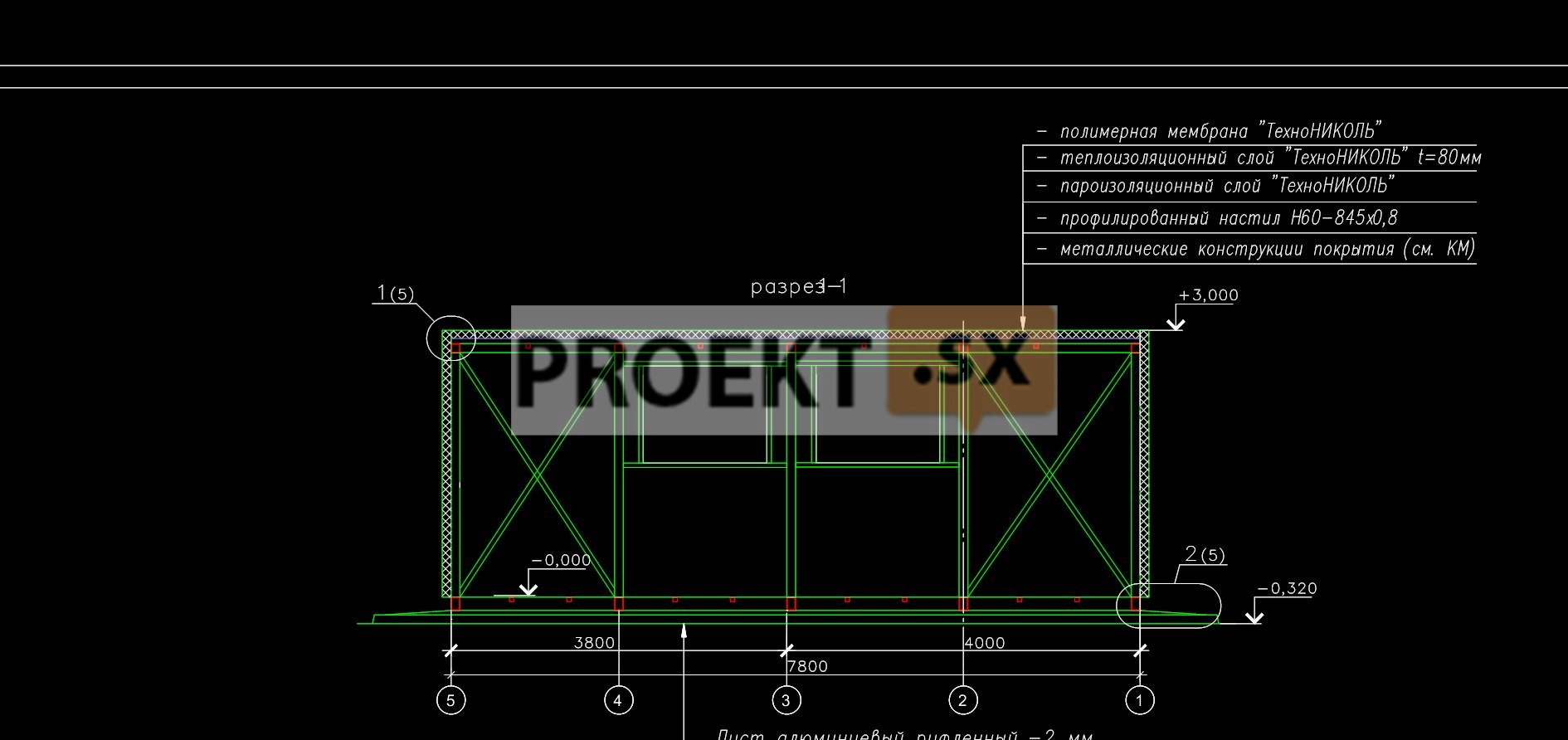

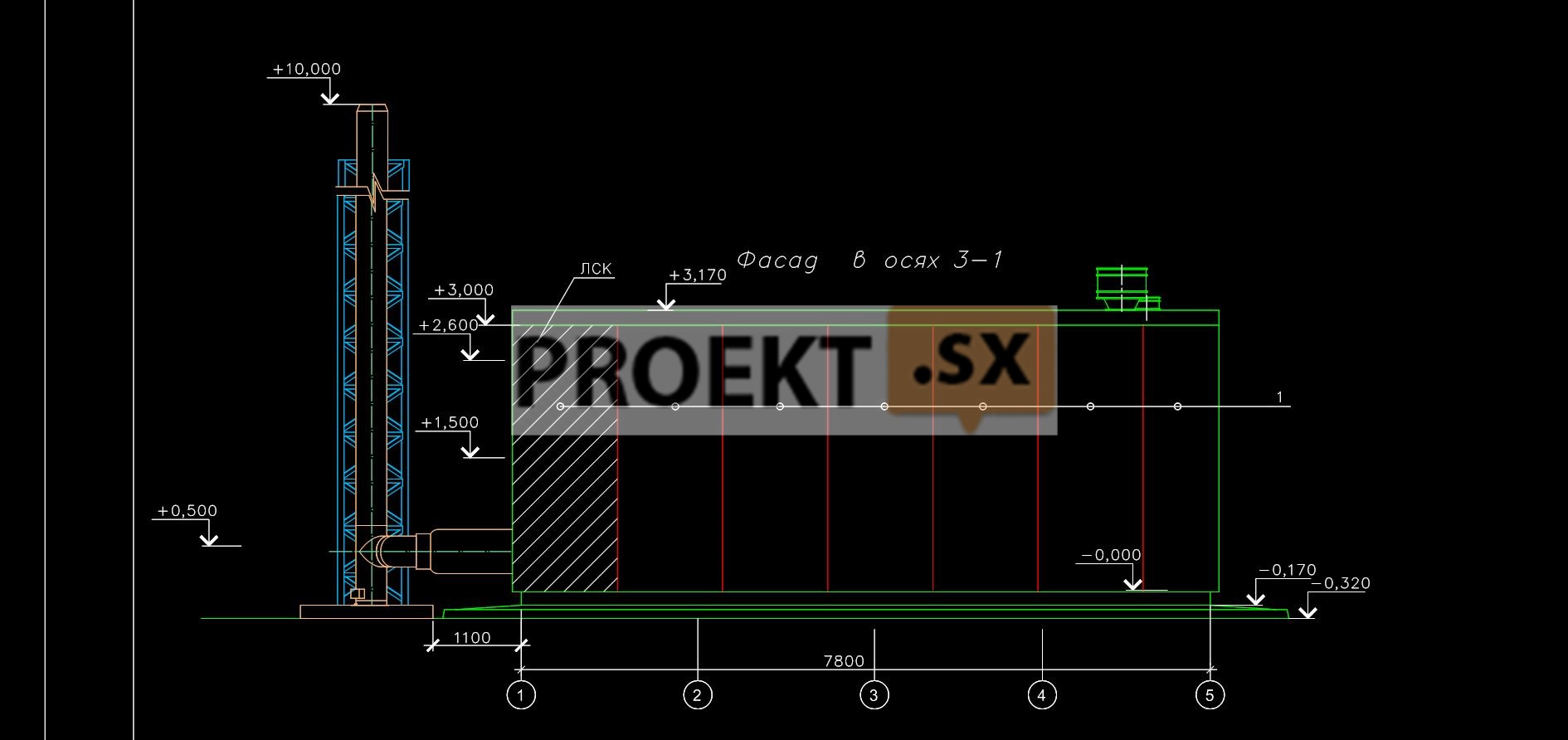

Запроектирована автоматизированная газовая котельная с топливохранилищем, предназначена для теплоснабжения ДОУ. Здание котельной и топливохранилища запроектировано из двух блок модулей. Блок-модуль котельной - одноэтажный, прямоугольный в плане, без подвала, с размерами в крайних осях 7,8х3,3 м. Блок-модуль топливохранилища – одноэтажный, прямоугольный в плане, без подвала, с размерами в крайних осях 3,8х3,3 м. В котельной и топливохранилище запроектированы по одному выходу наружу. Максимальная высота здания от планировочной отметки земли до отметки конька – 3,49 м. За относительную отметку 0,000 принят уровень чистого пола котельной, соответствующий абсолютной отметке 14.13. Каркас – металлический. Наружные стены и покрытие - из трехслойных сэндвич-панелей толщиной 100 мм с минераловатным заполнением. Кровля – из полимерной мембраны, водосток наружный неорганизованный. Покрытие пола – лист алюминиевый рифленый. Предусмотрены легкосбрасываемые конструкции – стеновые сендвич-панели, площадью 3,63 м². Для отвода продуктов сгорания запроектирована дымовая труба с двумя газоотводящими стволами, которая устанавливается на отдельный столбчатый фундамент. Высота дымовой трубы - 10,0 м от уровня чистого пола котельной.

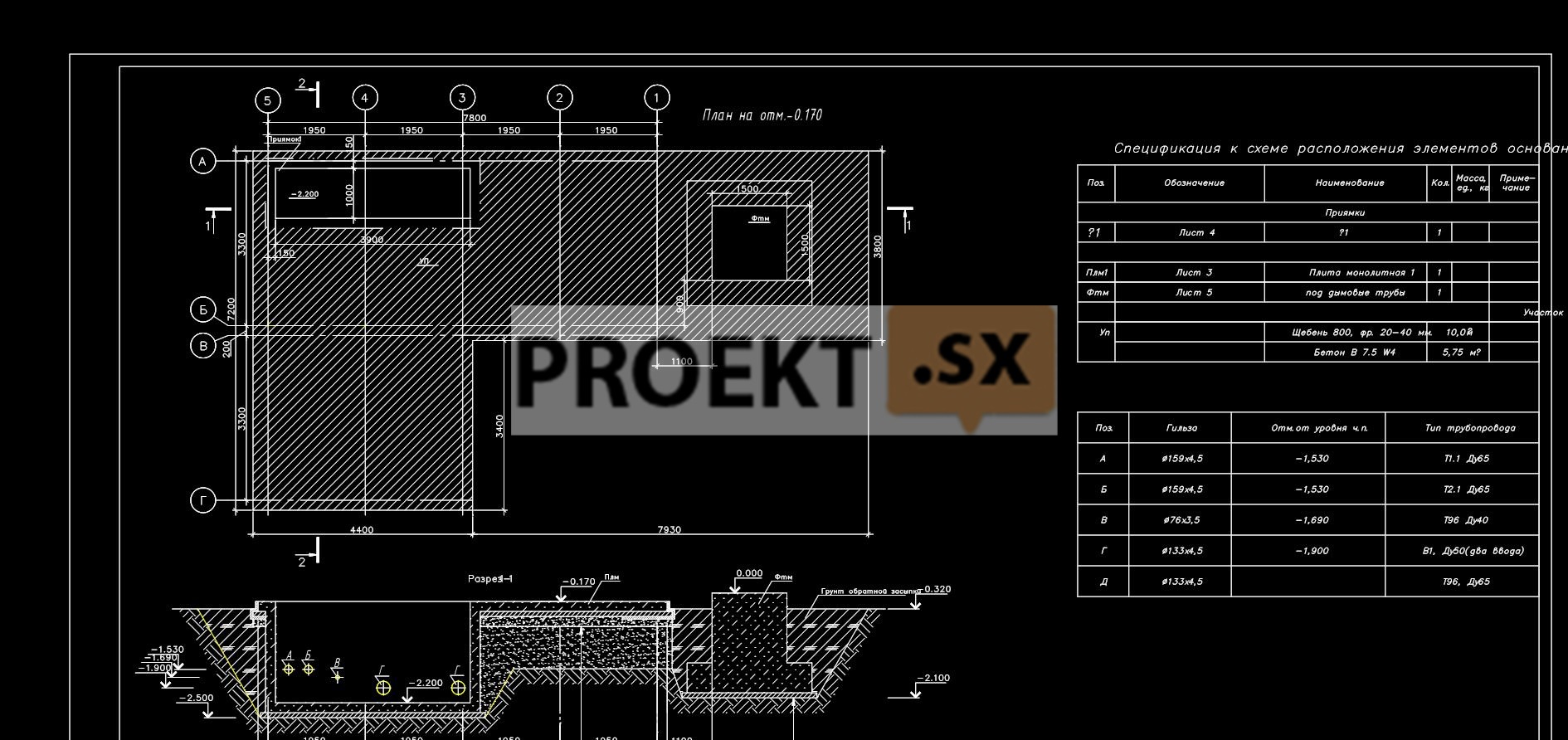

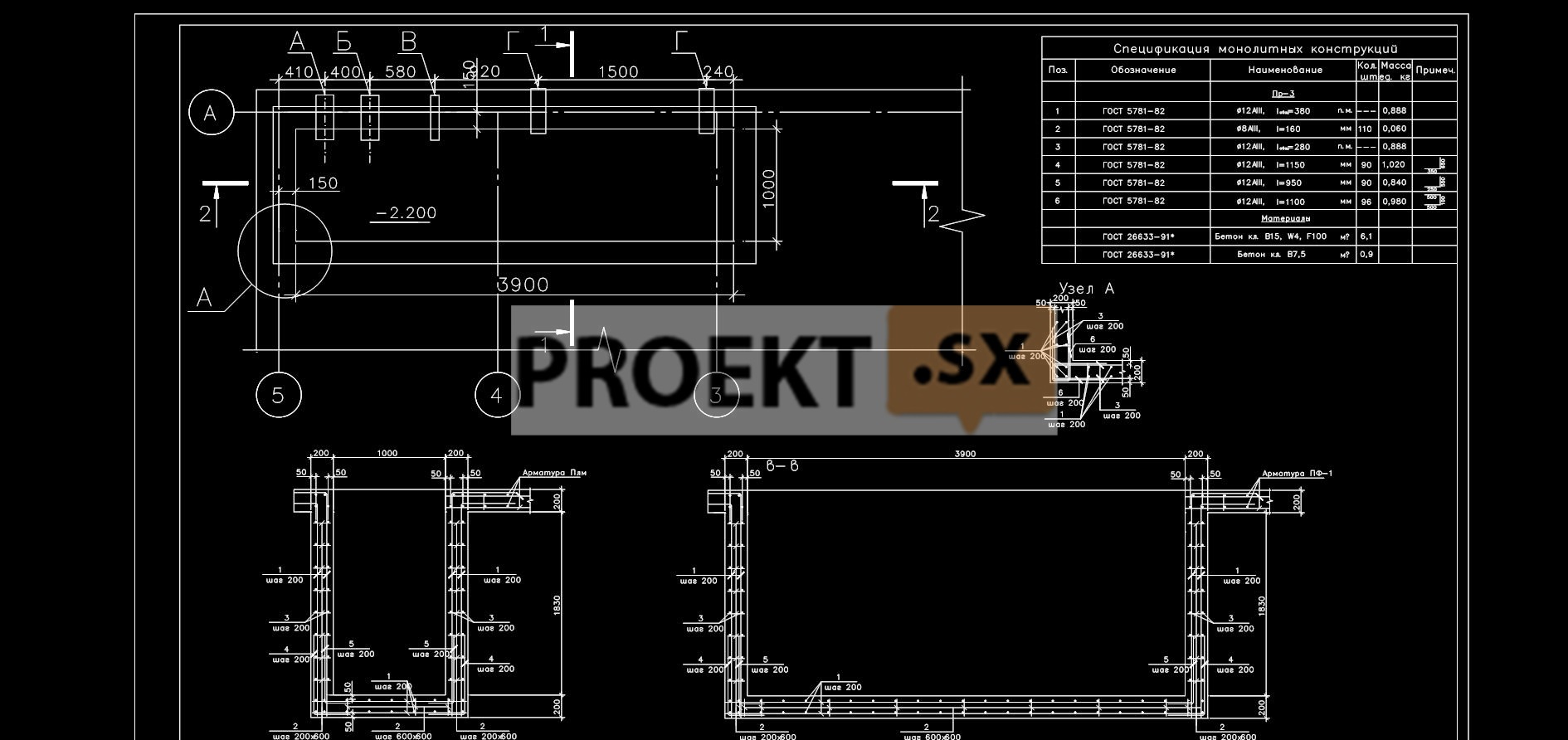

Конструктивные и объемно-планировочные решения

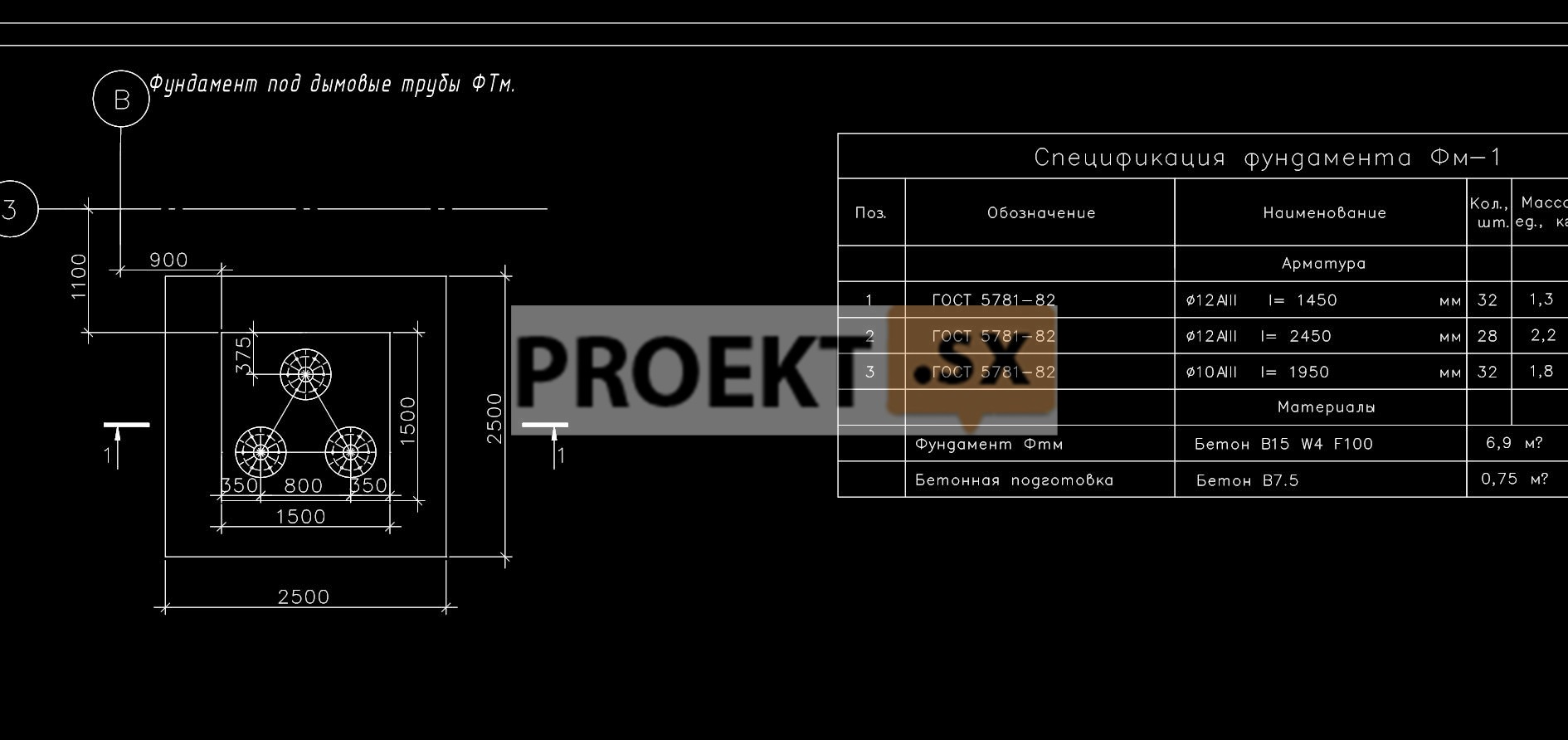

Модульная котельная запроектирована из легкосборных металлических конструкций с обшивкой «сэндвич»-панелями. Металлические конструкции выполнены из замкнутого гнутого профиля 150х100х6, 100х4 и др. (связи из гнутого профиля 50х4) по ГОСТ 30245-2003. Сталь металлоконструкций С245. Наружные стены навесные «сэндвич»-панели толщиной 100 мм. Кровля рулонная по утеплителю и профилированному листу. Пространственная жёсткость и устойчивость зданий обеспечивается совместной работой колонн, вертикальных связей и жестким диском покрытия (профилированный лист). Фундаменты приняты в виде монолитной железобетонной плиты толщиной 200 мм, бетон B15,W4, F100. Под фундаментом предусмотрена бетонная подготовка толщиной 100 мм по песчаной подушке 850 мм и подготовке из щебеня 200 мм. Дымовая труба (2 газоотводящих ствола) высотой 10 м и наружным диаметром 400 мм закреплены на пространственной металлоконструкции установленной на собственный фундамент. Металлоконструкции дымовых труб выполнены из стоек (труба диаметром 133х4) объединенных решеткой из гнутосварной трубы 60х40х4. Фундаменты под трубу столбчатые из монолитного железобетона на песчаной подушке 500 мм. Бетон В15, W4, F100. Относительная отметка 0.00 соответствует абсолютной отметке +14,13 м. В соответствии с отчётом об инженерно-геологических изысканиях ООО «Скайлайн» (рег. № 2985/1) 2012 года основанием фундаментов котельной и дымовой трубы служат суглинки тяжелые пылеватые с прослоями песка текучепластичные с Е=70 кг/см2, φ=12, с=0,12 кг/см2. Расчетное сопротивление грунтов основания не ниже ~R=0,66 кг/см2. Давление на грунт не превышает р=0,64 кг/см2. Максимальный уровень грунтовых вод вблизи дневной поверхности. Грунтовые воды не агрессивны к бетону нормальной проницаемости. В целях защиты бетона подземных конструкций поверхность бетона защищается устройством гидроизоляции «Гидротекс-К». Ожидаемая средняя осадка здания не более 3 мм. Устойчивость трубы обеспечена.

Инженерное оборудование, сети инженерно-технического обеспечения, инженерно-технические мероприятия

Предусматривается устройство блок-модульной автоматизированной газовой котельной. Котельная предназначена для теплоснабжения систем отопления, венти-ляции и приготовления горячего водоснабжения в ИТП потребителей ДОУ. Котельная относится ко второй категории по надежности теплоснабжения. Котельная, по размещению, является отдельно стоящей. Категория по взрывной, взрывопожарной и пожарной опасности - Г, степень огнестойкости здания – II Установленная мощность котельной – 0,550 МВт. Потребители тепла относятся ко второй категории по надежности теплоснабжения. В котельной устанавливаются два водогрейных котла типа «Buderus» серии SK645, мощностью 300 кВт и 250 кВт. Котел SK645 мощностью 300 кВт комплектуется комбинированной горелкой VGL04.440 Duo мощностью 120 – 440 кВт фирмы “ELCO“. Котел SK645 мощностью 250 кВт комплектуется комбинированной го-релкой VGL04.350 Duo мощностью 95-350 кВт фирмы “ELCO“. Расчетная теплопроизводительность котельной с учетом потерь в сетях и собственных нужд котельной составит 0,550 МВт, в том числе: на отопление – 0,189 МВт; вентиляцию – 0,146 МВт; на приготовление ГВС в ИТП потребителей – 0,149 МВт; на потери в тепловых сетях - 0,0302 МВт; на собственные нужды котельной - 0,0163 МВт. От здания котельной установки для теплоснабжения потребителей запроектированы тепловые сети. Тепловая нагрузка систем теплопотребления подключаемых абонентов – 0,463 Гкал/ч. Точка присоединения – задвижки в котельной. Прокладка трубопроводов тепловой сети – двухтрубная. Прокладка трубопроводов тепловой сети – подземная, бесканальная, в канале при прокладке по территории ДОУ, на углах поворота трубопроводов, в футляре под проездами и надземная по техническому подполью зданий. Для прокладки трубопроводов выбраны стальные трубопроводы по ГОСТ 10704-91 в изоляции ППУ-345 при подземной прокладке и в изоляции минераловатными цилиндрами кашированные алюминиевой фольгой при прокладке по техническому подполью. Основной вид топлива - природный газ среднего давления, низшая теплота сгорания QpН= 33,5 МДж/м³ (8000 ккал/м³), плотность - 0,681 кг/м³. Давление газа на вводе в котельную – 0,192 МПа (изб). Аварийное топливо – дизельное, низшая теплота сгорания 42,62 МДж/кг (10180 ккал/кг). Режим работы котельной – круглосуточно, круглогодично. В котельной устанавливаются тепломеханическое оборудование: насос, циркуляционный сетевого контура К3.1...К3.4 фирмы Wilo (Германия) IPL 32/175-4/2 производительностью 18,9 м³/ч и напором 31 м. Режим работы насосов – 1 рабочий + 1 резервный, с частотным регулиро-ванием; насос подмешивающий котла «Buderus Logano SK645 300 кВт» – TOP-S 25/5 3~ К5.1, К5.2 фирмы Wilo (Германия) производительностью 3,1 м³/ч и напором 4 м; насос подмешивающий котла «Buderus Logano SK645 250 кВт» – TOP-S 25/5 3~ К5.1, К5.2 фирмы Wilo (Германия) производительностью 2,6 м³/ч и напором 3 м; насос повысительный К4.1, К4.2 фирмы Wilo (Германия) MVI 103 3~ производительностью 0,3 м³/ч и напором 250 кПа. Режим работы насосов – 1 рабочий + 1 резервный, с частотным регулированием; автоматическая установка умягчения непрерывного действия HYDROTECH STF 0835-9000 SEM; комплекс пропорционального дозирования HYDROTECH DS 6E151; комплекс пропорционального дозирования HYDROTECH DS 6E1. В низших точках трубопроводов котельной предусмотрена установка устройств для спуска воды, в верхних - установка воздушников. Для учета расхода тепловой энергии предусмотрена установка узла учета на основе электромагнитных расходомеров ПРЭМ -40. Для отведения дымовых продуктов сгорания запроектированы две металлические дымовые трубы внутренним диаметром 300 мм. Температура уходящих дымовых газов - 180°С. В проектной документации предусмотрена теплоизоляция трубопроводов, газоходов и оборудования. Схема теплоснабжения двухтрубная, закрытая, независимая. Температурный график системы теплоснабжения – 105°/80°С. Предусматривается регулирование температуры теплоносителя в зависимости от режима работы зима/лето, 105/80 и 75/40 соответственно. Регулирование работы котлов и поддержание необходимых параметров теплоносителя обеспечивается автоматикой котельной. Работа котельной – в автоматическом режиме, без постоянного присутствия обслуживающего персонала. Для компенсации температурных расширений воды предусмотрена установка двух мембранных расширительных баков СМ.ERE/300 объемом 300 л. Газоснабжение котельной предусматривается в соответствии с ТУ. Давление газа на входе в котельную – 0,192МПа.(изб). Максимальный расход газа – 64,3 м3/ч. Источником газоснабжения котельной предусматривается ГРП. В соответствии с техническими условиями, подключение проектируемого объекта предусматривается к действующему полиэтиленовому газопроводу с.д. Точка врезки проектируемого газопровода в действующий подземный полиэтиленовый газопровод среднего давления Æ110х10,0 мм, проходящий по дворам с установкой стального крана шарового 50/63 с удлинённым штоком, кран с полиэтиленовыми муфтами серии Vexve327. От места врезки (ПК0) прохождение трассы подземного полиэтилено-вого газопровода Æ63х5,8 мм предусмотрено открытым способом до ПК0+11,90. Трасса поворачивает на 90° и прокладывается методом наклонно-направленного бурения под проезжей частью до ПК0+81,90. Для метода наклонно-направленного бурения предусмотрены два котлована. Далее трасса поворачивает на 90° и открытым способом прокладки идёт до проектируемой котельной с выходом газопровода на фасад котельной. Неразъемное соединение ПЭ-сталь устанавливается на горизонтальном участке подземного газопровода на расстоянии 2 м от фундамента котельной. Далее стальной газопровод Æ57х3,0 мм должен проходить по фасаду котельной и вводится в здание около оси № 1. Вдоль трассы наружного газопровода устанавливается охранная зона в виде территории, ограниченной условными линиями, проходящими на расстоянии 2 метров с каждой стороны газопровода. На вводе газа в котельную установлен быстрозапорный электромагнит-ный клапан, обеспечивающий отключение подачи газа. При срабатывании (закрытии) газового клапана аварийный сигнал передается на диспетчерский пульт. Коммерческий учет количества газа, поступающего в котельную, производится газовым счетчиком RVG G16. Контроль давления и температуры газа обеспечивается корректором СПГ 761.2. Указанный комплект приборов выполняет одновременно показывающие, регистрирующие и суммирующие функции. Для прокладки газопровода выбраны стальные электросварные прямо-шовные трубы по ГОСТ 10704-91, В-10 ГОСТ 10705-80*. На вводе газопровода в котельную устанавливаются последовательно: клапан термозапорный КТЗ 001-40; фильтр газовый ФГ-Норд П Ду40; клапан электромагнитный ВН11/2Н-3и ВН1Н-4; счетчик газовый RVG G16. Проектом предусмотрено резервное топливоснабжение. В качестве резервного топлива в котельной используется дизельное топливо. Необходимый запас рассчитываемый на 5 суток, составит 8 тонн. Для хранения резервного топлива в топливохранилище, примыкающем к котельной, установлено 4 топливных бака Т2000К3 объемом V=2000 л. На вводе топлива в котельную установлены: шаровой кран и быстродействующий запорный клапан с электроприводом, обеспечивающий отключение подачи топлива в следующих случаях: неисправность цепей защиты, включая исчезновение напряжения; достижение второго порога (1% метана от объема воздуха в котельной) загазованности помещения котельной - мгновенно; срабатывание датчика топлива по нижнему пределу; срабатывание пожарной сигнализации - мгновенно. При срабатывании (закрытии) электромагнитного клапана аварийный сигнал передается на диспетчерский пульт. Очистка топлива от механических частиц производится в фильтре, установленном на вводе топливопровода в котельную. Степень загрязнения фильтра определяется падением давления на нем, которое определяют по показаниям манометров до и после фильтра...После фильтра установлены насосы, за счет которых осуществляется циркуляция топлива. Учет количеств